BỘ GIAO THÔNG VẬN TẢI TRƢỜNG ĐẠI HỌC GIAO THÔNG VẬN TẢI TP HCM VIỆN HÀNG HẢI BÁO CÁO THỰC TẬP SỸ QUAN TÌM HIỂU ĐẶC ĐIỂM KẾT CẤU VÀ HỆ ĐỘNG LỰC CỦA TÀU AULAC VISION Giáo viên hƣớng dẫn Nguyễn Duy T.

GIỚI THIỆU CHUNG VỀ CON TÀU

CÔNG TY CHỦ QUẢN

Hình 1-1: Logo công ty AULAC

Công ty Cổ phần Âu Lạc hoạt động theo giấy chứng nhận đăng ký doanh nghiệp số 0302704796 do Sở Kế Hoạch và Đầu Tƣ Thành phố Hồ Chí Minh cấp lần đầu ngày 04/9/2002

Ngay từ ngày đầu thành lập Công ty đã định hướng xây dựng chiến lược phát triển và triển khai hoạt động trên lĩnh vực vận tải xăng dầu bằng đường biển trong nước và quốc tế Đến nay Công ty đã thiết lập được quan hệ đối tác chiến lược và trực tiếp ký hợp đồng vận tải với nhiều chủ hàng lớn trong nước như Công ty Saigon Petro, Skypec, Thalexim, Petrolimex, PV Oil, Petimex v.v và ngoài nước như Shell, Conoco Phillips, PTT Thái Lan, Sinopec, Unipec, BP Singapore, Trafigura, PetroSummit, Sojitz, Elico, Petrochina, Petamina, Petron, Horizon Petroleum, v.v Đồng thời, Công ty đã chứng minh đƣợc năng lực điều hành, khai thác đội tàu theo tiêu chuẩn quốc tế, mở rộng thị phần vận tải, đạt hiệu quả cao.

KHÁI QUÁT VỀ TÀU

Tàu AULAC VISION là tàu chở sản phẩm xăng dầu và hóa chất đƣợc đóng mới với tải trọng khoảng 13.034DWT ở Hàn Quốc vào năm 2007 Với chủ là Công

Ty cổ phần Âu Lạc

Tàu khai thác dưới sự quản lí của Công Ty cổ phần Âu Lạc Vùng hoạt động của tàu AULAC VISION thường ở các vùng cảng biển của Đông Á và Đông Nam Á

CÁC THÔNG SỐ CƠ BẢN CỦA TÀU

Bảng 1-1: Các thông số cơ bản của tàu

STT Thông số cơ bản

2 Chủ Tàu Công Ty cổ phần Âu Lạc

3 Tổ chức khai thác Công Ty cổ phần Âu Lạc

9 Vùng Khai thác Đông Á và Đông Nam Á

10 Loại tàu Tàu chở xăng dầu, hóa chất

13 Đƣợc chấp thuận bởi Shell/Chevron/Exxon Mobil/PTT

15 Tốc độ tối đa 13.5 knots

20 Tổng dung tích hầm hàng 13.378,907(98%)

21 Lưu lượng bơm hàng 380 mét khối/giờ/1 bơm x 12

24 Tên máy chính MAN-6S35MC-MK7

25 Công suất máy chính 4440 KW

26 Tên máy đèn YANMAR(6N18L-EV) x 3 Máy

27 Công suất máy đèn 550 KW

BỐ TRÍ CHUNG CỦA TÀU

Buồng máy đƣợc đặt ở phía đuôi tàu, gồm có 3 tầng Mỗi tầng đƣợc bố trí các thiết bị phục vụ khác nhau Buồng máy có 1 lối thoát hiểm khẩn cấp và 2 lối vào Phía sau buồng máy là buồng máy lái và các thiết bị đƣợc bố trí trong các tầng nhƣ sau:

Tầng 1 bao gồm: phần bệ máy chính, bơm cứu hỏa, bom la canh, bom ballast, bom nước ngọt, sinh hàn dầu bôi trơn, máy lọc LO, van thông biển, thiết bị phân ly dầu nước

Tầng 2 bao gồm: phần thân máy chính, máy nên gió, chai gió, máy phát điện, buồng điều khiển, két dầu nhiên liệu két dầu bôi trơn, nồi hơi, thiết bị hâm sấy dầu nhiên liệu, máy lọc nhiên liệu

Tầng 3 bao gồm: két giãn nở, két bổ sung nước nồi hơi, xưởng gia công cơ khí, kết dầu bôi trơn trục chân vịt

Phần boong là vị trí giải trí của thuyền viên, làm hàng, ngoài ra còn là vị trí của máy lạnh thực phẩm, điều hòa không khí, buồng lái

Hình 1-3: Bố trí chung của tàu

ĐẶC ĐIỂM KẾT CẤU CHỦA HỆ ĐỘNG LỰC

MÁY CHÍNH

2.1.1 GIỚI THIỆU CHUNG VỀ MÁY CHÍNH Động cơ đƣợc trang bị cho tàu AULAC VISION là một dòng động cơ hãng MAN có số hiệu là 6S35MC-MK7 Là loại động cơ diesel 2 kỳ thấp tốc có pa-tanh bàn trƣợt, trực tiếp lai chân vịt Gồm 6 xy-lanh đƣợc bố trí thành một hàng thẳng đứng, tăng áp gió nạp bằng tuabin khí xả MAN-NA 40/S01077, lai một chân vịt định bước và đồng thời được đảo chiều bằng cách thay đổi thứ tự nổ đảo chiều quay động cơ Quạt gió phụ HMMCO-HAB-212/80N, bơm cao áp dạng rời, bộ điều tốc WOODWARD-PGA-58, sinh hàn gió tăng áp DONGHWA ENTEC-LKM-AM Máy chính đƣợc khởi động bằng khí nén, áp suất cao, bôi trơn bằng áp lực dầu cƣỡng bức (Kiểu các-te khô), nước ngọt làm mát xy-lanh, dầu nhờn làm mát vòi phun Loại nhiên liệu đƣợc sử dụng là dầu DO (dầu Diesel ) hoặc FO (dầu nặng)

Hình 2-1: Động cơ máy chính

2.1.2 CÁC THÔNG SỐ CHÍNH CỦA MÁY CHÍNH

Bảng 2-1: Các thống số chính của máy chính

Chiều dài toàn bộ máy chính

Chiều rộng toàn bộ máy chính

Chiều quay Theo chiều kim đồng hồ (Nhìn từ đuôi tàu đến động cơ)

Khởi động 30kg / cm 2 Đường kính xilanh 350mm

Công suất định mức 4440 KW (5950Hp)

Tỷ số nén 19.1 bar Áp suất nén cực đại 145 bar Áp suất khí nạp 2.55 kg/cm 2

Tốc độ trung bình mỗi xilanh

Hệ thống làm mát bằng nước ngọt

Nhiên liệu Sử dụng nhiên liệu HFO (380cst - 700cst/50°C)

Mức tiêu thụ dầu nhiên liệu cụ thể

Tiêu thụ dầu Cyl 0,7-1,5g / kw giờ°C°C

Mức tiêu thụ dầu bôi trơn Khoảng 2-3 kg/cyl/24hr

Nhiệt độ khí thải 370 - 430 ° C (báo động 450°C)

Bộ tăng áp MAN NA40-501077 – nhiệt độ (MAX): 620°C - Rpm tối đa: - 21400 vòng/phút

TÌM HIỂU ĐẶC ĐIỂM KẾT CẤU MÁY CHÍNH

Nắp xi lanh đƣợc làm bằng thép và có một lỗ trung tâm cho van xả, đƣợc gắn bằng bốn đinh tán Ngoài ra, nắp còn có lỗ khoan cho van nhiên liệu, đƣợc gắn với miếng đệm và đai ốc hình ống Các lỗ khoan khác đã đƣợc cung cấp cho van khởi động, đầu vào không khí khởi động, van an toàn và van xả nước trước khi khởi động Một áo làm mát được gắn trên phần dưới của nắp xylanh, nhờ đó một không gian chứa nước mát được hình thành Một không gian nước làm mát khác được hình thành xung quanh chân van xả, khi van xả đƣợc lắp đặt Hai không gian này giao tiếp thông qua một lƣợng lớn lỗ khoan làm mát xiên/ xuyên tâm trong vỏ bọc

Có 5 đường ống chính kết nối được trang bị trên bị trên nắp xylanh là:

Khí thải từ hệ thống thoát khí xả

Nước làm mát nắp xilanh

Đường ống dẫn nhiên liệu từ bơm cao áp đến vòi phun

Đường dẫn gió khởi động

1 Nắp xilanh 5 Đồng hồ áp suất

2 Ống áp lực 6 Đường khí xả

3 Ống dầu hồi 7 Vòi phun nhiên liệu

4 Lỗ bu long 8 Van khởi động

Nước được cung cấp từ áo làm mát bao quanh phần trên của sơ mi xi lanh và đi qua quá trình chuyển đổi nước đến áo làm mát bao quanh nắp xi lanh, và tiếp tục qua các lỗ làm mát, đến không gian xung quanh bệ van xả Từ đây, nước ra khỏi nắp qua hai lỗ khoan riêng biệt:

Qua một lỗ khoan, nước được nạp vào đường ống thoát nước làm mát chính

Qua lỗ khoan còn lại, nước đi qua vỏ van xả để làm mát chính ống thoát nước

Nắp xylanh đƣợc siết chặt vào đỉnh của sơ mi xylanh bằng các đai ốc và đinh tán dài đƣợc lắp trong khung thân xylanh Các đai ốc đƣợc siết chặt bằng kích thủy lực Việc làm kín giữa nắp xylanh và sơ mi xylanh đƣợc thực hiện bằng một vòng đệm, đƣợc làm bằng thép nhẹ

Phía trên khung xi lanh, sơ mi xi lanh đƣợc bao bọc bởi áo làm mát Các vòng cao su ở trên cùng và dưới cùng của áo làm mát đảm bảo bịt kín nước làm mát Sơ mi xi lanh được nắp xi lanh siết chặt vào đỉnh của khung xi lanh và được dẫn hướng bởi nửa đường kính xuống bên trong khung, do đó nó có thể rơi tự do xuống dưới khi đƣợc đốt nóng trong quá trình động cơ chạy Việc bịt kín chống rò rỉ khí thải có đƣợc nhờ hai vòng cao su nằm trong các rãnh gia công trên thanh dẫn của sơ mi xi lanh Một lỗ khoan nằm giữa các vòng đệm, cho phép kiểm tra hiệu quả của việc làm kín

Phần của sơ mi xi lanh nằm gọn trong không gian thoát khí của khung xi lanh đƣợc cấp một số cửa thoát khí quét, các cửa này sẽ đƣợc mở ra bởi pít tông khi nó ở vị trí cuối ở điểm chết dưới Các cửa thoát khí quét được khoan ở một góc xiên so với trục của sơ mi xi lanh để cấp cho khí quét chuyển động quay trong xi lanh Trong sơ mi xi lanh có một số lỗ khoan với van một chiều để cung cấp dầu bôi trơn cho xi lanh Trên bề mặt làm việc của xi lanh, các lỗ khoan đƣợc nối với một rãnh bôi trơn để đảm bảo dầu đƣợc phân phối đều

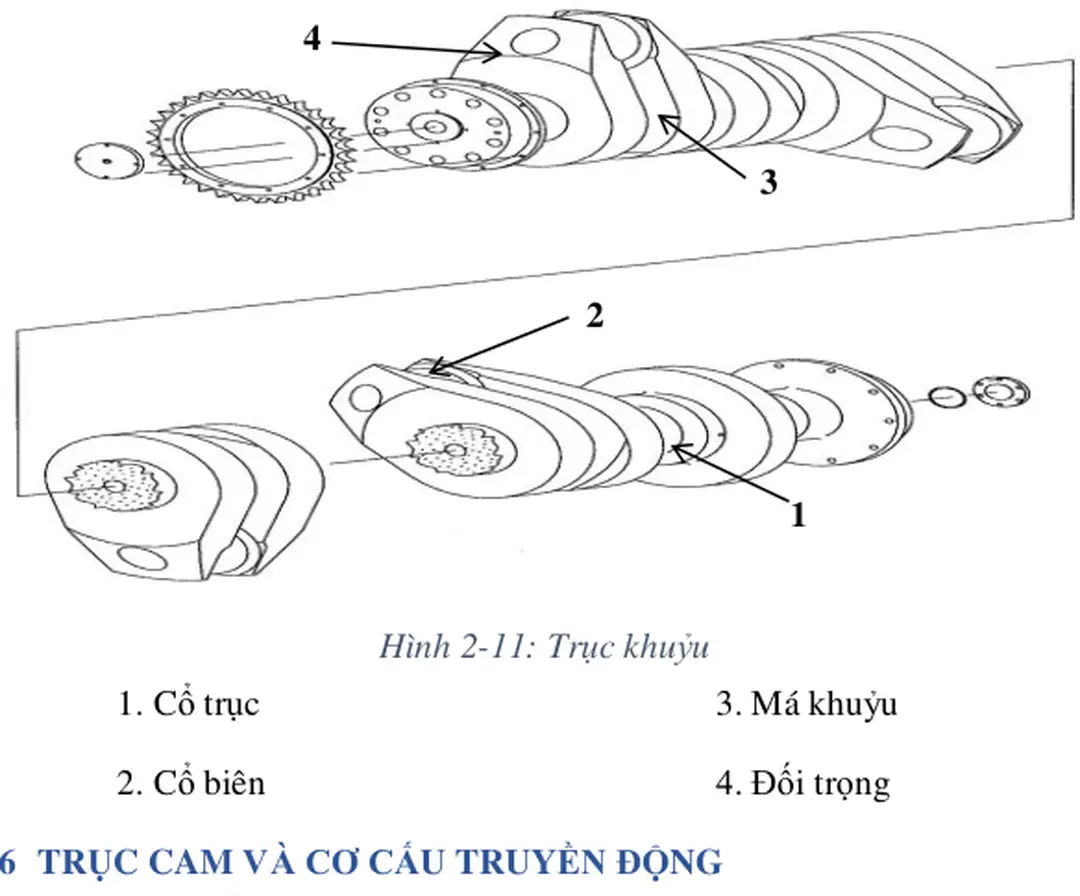

Bộ khung động cơ bao gồm những phần cố định sau đây: bệ đỡ chính, khung thân động cơ, khối xilanh, ống lót xilanh và nắp xilanh Những phần này đƣợc lên kết với nhau thành một khối thống nhất, cứng vững, tránh biến dạng khi động cơ làm việc chịu tác dụng của lực quán tính và lực khí thể Bệ đỡ có nhiệm vụ là nâng đỡ trục khuỷu và phần trên của động cơ để tạo sự ổn định và cân bằng cho động cơ Trên bệ máy còn lắp các ổ đỡ chính cổ biên, ổ đỡ này dạng nằm trên bệ máy có lắp các bạc lót nhằm giảm ma sát với trục khuỷu động cơ

2.2.1.4 THÂN MÁY VÀ KHỐI XILANH

Khung thân động cơ 6S35MC-MK7 rất lớn do đó nó đƣợc chế tạo thành các khối riêng có kiểu kết cấu hàn từ thép tấm và đƣợc lắp ghép lại với nhau theo dạng chữ A Xi lanh đƣợc bố trí trong khung thân Khoảng cách giữa các khung thân đƣợc che kín bằng các nắp thép trên nắp có bố trí các cửa kiểm tra và các van an toàn

Phần xi lanh của động cơ bao gồm một khung xi lanh đúc, đƣợc siết chặt với nhau với hộp khung động cơ và tấm lót bằng bu lông Hai lỗ khoan cho mỗi hình trụ, một lỗ ở trên cùng và một lỗ nằm ở nửa bên trong khung hình trụ, bao bọc các sơ mi xi lanh hình trụ Phần dưới của khung hình trụ tạo thành khoảng không khí quét Các lỗ ở dưới cùng của khung xi lanh bao bọc các bộ làm kín cán piston Ở phía ống xả của khung xi lanh có các khe hở kết nối các không gian khí quét xung quanh sơ mi xi lanh với ống góp khí quét theo chiều dọc của động cơ Hơn nữa, có các đường ống dẫn dầu

Nắp ổ đỡ vào để làm mát và dầu bôi trơn Ở mặt trước của khung xi lanh, một hộp chứa trục cam đƣợc hình thành, hỗ trợ trục cam Các nắp đƣợc lắp đặt để dễ dàng tiếp cận để kiểm tra và điều chỉnh các cam Các chốt đinh để siết chặt các nắp xylanh đƣợc lắp vào khung xylanh

2.2.1.5 Ổ ĐỠ CHÍNH Ổ đỡ chính dùng để đỡ trục khuỷu, đảm bảo cho trục làm việc ổn định, không bị biến dạng Các ổ đỡ chính trục khuỷu đƣợc bố trí tại các vách ngang của bệ đỡ chính Với động cơ 6S35MC-MK7 bạc ổ trục gồm hai nửa, nửa dưới được chế tạo liền với bệ máy, nửa trên được chế tạo rời và được lắp với nửa dưới bằng bulông

Bên trong ổ đỡ có lắp bạc lót Bạc lót đƣợc chế tạo bằng thép trắng, mặt trong bạc lót có một lớp hợp kim chống mài mòn, bạc lót đƣợc chế tạo thành hai nửa, hai nửa này đƣợc cố định với ổ đỡ bằng chốt định vị

Tại mép ghép hai nửa có miếng chêm đƣợc cố định bằng đinh vít, để điều chỉnh khe hở giữa trục và bạc Mặt trong của bạc có làm rãnh và máng chứa dầu bôi trơn, dầu bôi trơn đƣợc dẫn vào bằng ống dẫn dầu qua nửa trên của ổ đỡ chính Để bôi trơn cho bạc trục chính và bạc biên, ở các nửa trên của bạc trục chính đều có các lỗ dầu

Piston làm việc trong điều kiện hết sức nặng nề:

Chịu tải trọng cơ rất lớn do áp lực khí cháy và lực quán tính gây ra

Chịu tải trọng nhiệt lớn do đỉnh piston bị đốt nóng bởi nhiệt độ rất cao của khí cháy

Chịu mài mòn liên tục trong điều kiện nhiệt độ cao và bôi trơn kém

Chịu mài mòn do tiếp xúc với khí cháy

Piston đƣợc siết chặt vào đầu trên của cán piston bằng bulong Các bulong đƣợc khóa bằng vòng dây khóa Váy piston đƣợc siết chặt vào núm piston bằng vít có mặt bích Các vít đƣợc khóa bằng dây khóa.Rảnh piston đƣợc cung cấp các rãnh mạ chro- mium cho bốn vòng xéc măng Hai vòng trên cùng có chiều cao tăng dần Vòng xéc măng số 1 là vòng giảm áp có kiểm soát (CPR) Vòng CPR có thể đã đƣợc phủ trên bề mặt bên ngoài Xử lý cẩn thận, vì va đập có thể làm cho lớp phủ bị nứt và bong tróc

Hình 2-7: Piston Đỉnh piston có hình dạng lõm Thân piston đươc bôi trơn bằng hệ thống bôi trơn thông qua 2 lỗ cấp dầu bôi trơn trong 1 rãnh trên thân piston và sơ mi xylanh cũng đƣợc bôi trơn cùng piston thông qua hệ thống đó Có khoang dầu làm mát trong đỉnh piston, dầu tuần hoàn đi từ lỗ dầu nhờn trên batanh bàn trƣợc vào cán piston, theo đường dẫn dầu bên trong cán piston đi lên đầu nhỏ và vào ắc piston và đi vào khoang dầu làm mát đỉnh piston Sau khi làm mát dầu sẽ được gom về theo đường tâm giữa của piston để chảy về bôi trơn đồng thời làm mát cho ắc piston và rơi xuống hộp làm kín piston Phần trên piston có các xéc măng

Xecmang đƣợc làm từ thép hợp kim Cr và Mo Các xecmang này có mạ lớp Crom dày 0.04-0.05mm sau khi mài Khi đặt vào xilanh phải có khả năng chuyển động tự do trong rãnh do vậy giữa xecmang và rãnh xecmang phải có khe hở cần thiết theo chiều dày của nhà sản xuất quy định Sau 1 thời gian hoạt động phải kiểm tra 3 khe hở đó là khe hở miệng, khe hở cạnh và khe hở lƣng Xéc măng có nhiệm vụ ngăn không cho khí cháy và khí nén lẫn lộn, và dùng để gạt dầu bôi trơn

2.2.2.3 THANH TRUYỀN CƠ CẤU CON TRƢỢT

CÁC HỆ THỐNG PHỤC VỤ MÁY CHÍNH

HỆ THỐNG PHÂN PHỐI KHÍ

3.1.1 HỆ THỐNG GIÓ NÉN KHỞI ĐỘNG

Muốn khởi động động cơ phải dùng một nguồn năng lƣợng bên ngoài để quay động cơ tới tốc độ khởi động tức là tới một tốc độ đảm bảo cho nhiên liệu đƣa vào động cơ bốc cháy Tốc độ khởi động phụ thuộc vào phương pháp hình thành khí hỗn hợp, phương pháp đốt cháy nhiên liệu, nhiệt độ không khí hút vào động cơ và nhiệt độ bản thân động cơ Ngoài ra nó còn phụ thuộc vào cấu tạo của động cơ Để khởi động động cơ hiện nay người ta thường dùng các phương pháp sau:

Khởi động bằng tay quay

Khởi động bằng động cơ xăng phụ

Khởi động bằng khí nén Đối với động cơ 6S35MC-MK7 là động cơ có công suất lớn nên người ta phải dùng phương pháp khởi động bằng khí nén Để khởi động người ta đưa khí nén vào buồng đốt ở đầu thời kỳ sinh công, dùng công dãn nở của khí nén làm piston chuyển động Để phân phối khí nén đến các xilanh người ta dùng một loại van đặc biệt Phương pháp này có ưu điểm là lực khởi động lớn, tuy nhiên hệ thống này rất cồng kềnh và phức tạp nên chỉ áp dụng trên các động cơ cỡ lớn Động cơ 6S35MC-MK7 dùng phương pháp khởi động bằng van khởi động điều khiển bằng khí nén Sơ đồ của hệ thống này nhƣ hình vẽ sau:

Nguyên lý hoạt động của hệ thống: Máy nén gió chính (MAIN AIR COMPRESSOR) cấp gió theo đường (25A) qua bộ tách dầu nước (OIL & WATER SEPARATOR) sau đó theo đường (40A) vào chai gió chính Gió từ chai gió chính (MAIN AIR TANK) đi ra và chia thành 2 đường:

Đường (65A) vào phục vụ cho khởi động máy chính, sau khi vào van khởi động chính đi ra, nó được chia làm 2 đường, đường thứ nhất là đường gió chính (áp suất là 30 bar) đƣa gió khởi động đến các van khởi động của xilanh và túc trực tại van khởi động, đường thứ 2 sau khi qua trạm giảm áp để giảm áp suất xuống là 7 bar nó sẽ đƣợc dẫn đến đĩa chia khí khởi động (đĩa này có nhiệm vụ phân phối gió điều khiển vào van khởi động của xilanh đúng thời điểm) điều khiển việc đóng mở van khởi động của xilanh

Đường (32A) sẽ đến phục vụ cho hệ thống gió khởi động của máy đèn (G/E) và hệ thống gió điều khiển (CONTROL AIR SYSTEM)

Hình 3-1: Hệ thống gió nén khởi động

Van khởi động chính: dùng để thực hiện nhiều lần khởi động khi đã mở van trên chai gió, ngoài ra nó cũng là một cơ cấu phối hợp thời điểm cấp gió nén vào hệ thống khởi động với vị trí của cơ cấu đảo chiều và cơ cấu cung cấp nhiên liệu vào động cơ Van khởi động chính được đặt trên đường khởi động chính (ngay phía sau bình chứa không khí nén)

Hình 3-2: Van khởi động chính

1 Van 6 Đường gió nén điều chỉnh

2 Đường gió vào khởi động 7 Nắp van

5 Bulong điều chỉnh 10 Đệm làm kín

Nguyên lý hoạt động của xupap khởi động: Đường gió khởi động chính vào nắp xilanh và sau đó theo đường (2) vào van, lúc này áp suất gió nén tác dụng lên mặt nấm và lên bậc thang của phần dẫn hướng (3) tạo thành hai lực cân bằng, do đó dưới tác dụng của lực lò xo (4) vẫn đẩy van đóng khít với đế Khi khởi động dòng giónén sau khi vào đĩa chia gió khởi động sẽ theo đường (6) vào van đẩy chụp (8) đi xuống làm mở van (1) lúc ấy dòng gió khởi động nén (2) vào khởi động động cơ

3.1.1.2 ĐĨA CHIA GIÓ Đĩa chia gió khởi động: dùng chia gió nén vào van khởi động của xilanh đúng thời điểm Qua van khởi động chính gió nén đã túc trực sẵn ở van khởi động của xilanh song việc mở van vào thời điểm nào là do van phân phối điều khiển Cấu tạo của van này gồm một đĩa quay và các rãnh dẫn vào các đường gió ra (các đường gió này dẫn đến các van khởi động trên xilanh), các đường gió ra này tương ứng với số xilanh của động cơ Khi gió khởi động đi vào đĩa quay, đĩa quay này quay nó sẽ phân phối gió vào các rãnh này, từ đó gió sẽ đi đến van khởi động của các xilanh tương ứng với thứ tự nổ của động cơ

1.Xy lanh piston 3 Đĩa chia gió khởi động

Khi động cơ đảo chiều, để khởi động động cơ theo chiều ngƣợc lại lúc đó piston (1) sẽ đẩy tay gạt (2) đi qua bên trái hoặc phải làm thay đổi vị trí tiếp xúc giữa các lỗ trên đĩa quay cho phù hợp với chiều nghịch

3.1.1.3 MÁY NÉN GIÓ VÀ CHAI GIÓ

Máy nén gió (AIR COMPRESSOR): có nhiệm vụ nén khí vào chai gió Trên chai gió được lắp đặt cảm biến áp suất, tùy vào áp suất giới hạn của chai gió và người khai thác, khi áp suất chai gió thấp dưới giá trị mong muốn, chai gió sẽ tự động khởi động và nén gió Trên tàu bố trí 2 máy nén gió chính (MAIN AIR COMPRESSOR) và

1 máy nén gió sự cố ( AUX AIR COMPRESSOR)

Chai gió (AIR RESERVOIR): chai gió cung cấp gió với áp suất cao phục vụ cho việc khởi động máy chính, máy đèn và hệ thống phục vụ khác nhƣ điều khiển, về sinh, … trên tàu đƣợc lắp đặt 2 chai gió chính ( MAIN AIR RESERVOIR) và 1 chai gió phụ (AUX AIR RESERVOIR)

Nguyên lý hoạt động của hệ thống gió khởi động: Gió từ máy nén trước khi được nạp vào chai gió được đi qua thiết bị tách dầu và nước Hai máy nén gió với chế độ tự động khởi động và dừng cung cấp đảm bảo duy trì áp suất gió khởi động trong 2 chai gió là 30 bar, mỗi bình chứa được trang bị van an toàn, van thổi nước ngưng và đồng hồ đo áp suất Từ 2 chai gió có ba đường dẫn ra:

Đường gió chính cung cấp gió 30 bar đến van khởi động xy lanh máy chính

Đường gió chính cung cấp gió 30 bar đến van khởi động xy lanh máy đèn

Đường qua trạm giảm áp (van giảm áp, van an toàn, van đóng-mở) giảm áp suất gió 30 bar xuống 7 bar Sau đó chia gió thành 2 đường đi vào van phân phối khởi động để điều khiển van khởi động cho máy chính và máy đèn, đường còn lại cung cấp cho các thiết bị điều khiển và phục vụ khác

Hình 3-6: Máy nén sự cố

Hình 3-7: Cụm van giảm áp

3.1.2 HỆ THỐNG KHÍ NẠP Động cơ 6S35MC-MK7 sử dụng phương pháp tăng áp bằng tua bin khí xả cho việc nạp khí, việc nạp khí đƣợc thực hiện bằng các cửa quét khí thông qua sự dịch chuyển lên xuống của piston Mục đích của việc sử dụng tua bin tăng áp: Tăng lƣợng khí nạp vào xy lanh công tác của động cơ trong quá trình nạp, làm cho nhiên liệu phun vào buồng cháy đƣợc đốt cháy hoàn toàn hơn làm tăng công suất động cơ

Ưu điểm của phương pháp này là:

Tận dụng đƣợc động năng của dòng khí xả

Tăng công suất động cơ Nhưng mặt khác nó cũng làm tăng sức cản trên đường khí xả và cấu tạo các hệ thống phục vụ cho hệ thống tăng áp phức tạp

Hình 3-8: Hệ thống gió nạp

Nguyên lý làm việc của hệ thống tăng áp khí nạp :

Khí xả từ động cơ qua xupáp xả đƣợc dẫn vào ống góp khí xả, sau đó nó đƣợc dẫn vào máy nén làm quay tuabin máy nén sau đó khí xả thoát ra ngoài qua ống xả Tuabin-máy nén quay hút không khí nén vào qua bộ lọc không khí, sau đó không khí đƣợc máy nén đẩy đến hộp làm mát khí quét ,tại đây không khí quét đƣợc làm mát hạ thấp nhiệt độ xuống sau đó đƣợc đẩy đến ống góp khí quét rồi vào khoang khí quét, khi piston dịch chuyển xuống điểm chết dưới không khí được đưa vào buồng đốt

HỆ THỐNG NHIÊN LIỆU

Hệ thống nhiên liệu có nhiệm vụ: cung cấp đủ một lƣợng nhiên liệu nhất định ,trong một khoảng thời gian nhất định, vào buồng đối của động cơ tại đúng các thời điểm quy định, dưới dạng sương mù tạo điều kiện cho nhiên liệu hoà trộn tốt nhất với khí nén trong xi lanh Hệ thống nhiên liệu phải thỏa mãn những yêu cầu cơ bản sau:

Lƣợng nhiên liệu cấp vào phải đủ và chính xác theo yêu cầu của mỗi chu trình và có thể điều chỉnh đƣợc theo yêu cầu của phụ tải Lƣợng nhiên liệu phun vào các xilanh phải đồng đều, nếu cấp không đều thì động cơ sẽ hoạt động không đều, rung động mạnh ảnh hưởng đến độ bền của động cơ

Thời điểm phun nhiên liệu phải đúng thời điểm quy định, không sớm quá, không muộn quá Thời gian phun nhiên liệu càng ngắn càng tốt

Áp suất nhiên liệu phun vào buồng đốt phải đúng quy định, phải đủ lớn để tạo sương tốt và có sức xuyên tốt, tạo điều kiện hoà trộn tốt với khí nén trong xilanh

Nhiên liệu phải được phun ở trạng thái tơi sương (càng tơi sương càng tốt), hình dáng tia nhiên liệu phải phù hợp với buồng đốt tương đối đồng đều, hoà trộn tốt với khí nén Quá trình phun phải dứt khoát, không bị nhỏ giọt lúc bắt đầu và lúc kết thúc phun

Nguyên lý làm việc: Nhiên liệu từ két chứa đƣợc bơm chuyển nhiên liệu tới két lắng Tại két lắng, các tạp chất bẩn và nước sẽ được lắng xuống đáy két rồi được xả ra ngoài van xả Nhiên liệu từ két lắng tiếp tục đƣợc đƣa đến máy lọc Sau khi qua máy lọc, nhiên liệu đƣợc đƣa về két trực nhật (SERVICE TANK) Dầu đƣợc bơm cấp theo đường (32A) qua cụm phin lọc thô (102) và bơm đẩy qua cụm phin lọc tinh (107) sau đó đi theo đường (50A) Sau đó được bơm tuần hoàn (CIR PUMP) bơm theo đường (50A) qua bộ hâm dầu (FO HEATER) sau đó sẽ được thiết bị hâm gia nhiệt Để người vận hành biết đƣợc độ nhớt của dầu, phía sau thiết bị hâm đƣợc lắp thiết bị đo độ nhớt (VISCOSITY CONTROLLER) Để hoàn toàn loại bỏ các chất bẩn còn lại trong dầu, đường dầu đi qua phin lọc (AUTO FILTER) rồi đến bơm cao áp, vòi phun Trước khi máy chính làm việc, dầu được bơm tuần hoàn lưu chuyển dầu đến thiết bị hâm sấy, đi vào máy chính và hồi về két hòa trộn (VENTING TANK) theo đường 40A)

Hình 3-14: Sơ đồ hệ thống nhiên liệu

Các thiết bị trong hệ thống: Các két chứa FO, DO, két trực nhật, két lắng, máy lọc dầu DO, các phin lọc, các bơm cấp dầu, bộ hâm dầu, cụm modun cấp dầu cho máy, bơm cao áp, vòi phun, hệ thống đường ống, các van an toàn, van chặn…

Bơm cao áp vòi phun có nhiệm vụ cung cấp nhiên liệu vào xy lanh động cơ đảm bảo:

Nhiên liệu có áp suất cao, tạo chênh áp lớn trước và sau lỗ phun

Cung cấp nhiên liệu đúng thời điểm và theo quy luật mong muốn

Cung cấp nhiên liệu đồng điều vào các xilanh động cơ

Dễ dàng và nhanh chóng thay đổi lƣợng nhiên liệu cung cấp cho chu trình phù hợp với chế độ làm việc của động cơ

Bơm cao áp đƣợc dẫn động bằng trục cam Vòi phun đƣợc đặt trên nắp xilanh của động cơ, công dụng chính của vòi phun là phun tơi và phân bố đều nhiên liệu vào thể tích buồng cháy của động cơ Vòi phun động cơ là loại vòi phun kín nhiều lỗ phù hợp với buồng cháy thống nhất và động cơ có tỉ số nén cao Động cơ 6S35MC sử dụng bơm cao áp dạng piston plunger

Nguyên lý hoạt động của bơm cao áp: Nhiên liệu theo đường vào bơm cao áp sau đó xuống khoang chứa nhiên liệu, khi piston đi xuống mở hai lỗ nhiên liệu đƣợc nạp vào chứa đầy trong xilanh, khi piston đi lên đóng hai lỗ lại tạo áp lực lớn trong xilanh và nhiên liệu sẽ theo đường vào ống cao áp đến vòi phun Để thay đổi lượng nhiên liệu cung cấp cho mỗi chu trình tức thay đổi tải trọng của động cơ, xilanh xoay đƣợc nhờ cơ cấu thanh răng - vành răng và ống trƣợt Khi ta muốn tăng lƣợng nhiên liệu cung cấp, thông qua cơ cấu điều khiển, thanh răng di chuyển làm xoay xilanh về phía tăng hành trình có ít Sau khi ngắt nhiên liệu, áp suất nhiên liệu từ đường ống cung cấp đến bơm cao áp giảm đột ngột tạo nên dao động áp suất trong khoang chứa nhiên liệu do đó người ta lắp thêm thiết bị giảm chấn Số là đường nối ra với bình giảm chấn Chốt vít dùng để kiểm tra và vệ sinh bơm cao áp Thiết bị số là van an toàn, nhiệm vụ của van an toàn là đảm bảo duy trì áp suất nhiên liệu từ bơm cao áp đến vòi phun đúng định mức

Vòi phun nhiên liệu động cơ Vòi phun động cơ là vòi phun nhiều lỗ phù hợp với kết cấu buồng cháy là buồng cháy thống nhất và động cơ có tỉ số nén cao Mỗi xilanh có một bơm cao áp cung cấp nhiên liệu cho vòi phun riêng

Khi vòi phun đƣợc lắp vào nắp xi lanh, các bộ phận của van đƣợc siết chặt bởi áp suất từ các đai ốc an toàn đƣợc truyền qua đầu van, van một chiều, thanh dẫn trục chính và kim phun đến vỏ van, đƣợc ép vào lỗ khoan côn trong nắp xylanh Các vít giữ đầu van và vỏ van lại với nhau trong quá trình tháo vòi phun.

HỆ THỐNG BÔI TRƠN

Động cơ 6S35MC đƣợc bố trí hệ thống bôi tơn cƣỡng bức áp suất cao để bôi trơn cho sơ my xy lanh Hệ thống này có nhiệm vụ cung cấp định lƣợng và đúng thời điểm dầu bôi trơn cho mặt gương sơ my xy lanh nhờ bơm dầu kiểu piston, mỗi điểm bôi trơn có một piston riêng

Dầu bôi trơn xong, một phần bị hóa hơi và cháy trong sơ my xy lanh, một phần bị khí xả ra ngoài, phần còn lại chảy xuống bộ phận chứa dầu bố trí trên các bộ làm kín cán piston, ngăn cách xy lanh và hộp trục khuỷu Do đó dùng hai loại dầu bôi trơn riêng để bôi trơn cho nhóm piston – xy lanh Để phân bố đều dầu bôi trơn trên toàn bộ bề mặt ma sát của sơ my xy lanh, người ta dùng các rãnh riêng nối các điểm bôi trơn hình lƣợn sóng Động cơ bố trí các điểm bôi trơn ở phần trên xy lanh để đảm bảo bôi trơn ở chỗ hao mòn nhất, tránh cho dầu bôi trơn xy lanh khỏi bị khí quét mang ra ngoài Để cung cấp dầu đúng lúc khi xéc măng đầu tiên đè lên chỗ cấp dầu bôi trơn và kết thúc khi xéc măng cuối cùng vượt qua lỗ cấp dầu bôi trơn, người ta thường làm đồng bộ thời điểm cung cấp Động cơ 6S35MC sử dụng hệ thống bôi trơn các te khô Hệ thống này bao gồm két chứa dầu được bố trí phía dưới của các te, bơm dầu do chính động cơ lai, phin lọc kép, sinh hàn dầu và máy lọc li tâm Bơm dầu nhờn cung cấp dầu đến các điểm bôi trơn cảu động cơ và dầu sau khi bôi trơn đƣợc gom trở lại các te, sau đó tự trở về két chứa máy lọc ly tâm tham gia vào việc lọc tuần hoàn dầu bôi trơn để duy trì chất lƣợng dầu nhờn Các thiết bị cơ bản của hệ thống bôi trơn động cơ bao gồm bơm tuần hoàn, sinh hàn dầu nhờn, hệ thống các van và đường ống các két chứa dầu tuần hoàn, các bơm dầu Két tuần hoàn đƣợc bố trí riêng đối với các hệ thống bôi trơn các te khô, trong đó các te có nhiệm vụ thu gom dầu ra khỏi các vị trí bôi trơn

Bơm tuần hoàn dầu bôi trơn thường sử dụng loại bơm thể tích kiểu bơm bánh răng hoặc trục vít Các bơm có van an toàn, bảo vệ áp suất công tác cảu bơm không vƣợt quá áp suất quy định

Sinh hàn dầu nhờn thường dùng công chất làm mát là nước biển, trong đó nước biển đi trong ống, dầu nhờn đi ngoài ống Mục đích bố trí nước biển được bố trí đi trong ống nhằm mục đích dễ dàng vệ sinh ống sau một thời gian khai thác

Nguyên lý hoạt động của hệ thống dầu bôi trơn: Dầu nhờn từ két(LO sumptank) theo đường(200A) được bơm hút qua van chặn(1V) đến phin lọc thô(5V) sau đó theo đường(150A) được đẩy vào sinh hàn dầu bôi trơn(M/E LO cooler), nếu nhiệt độ dầu bôi trơn ra khỏi sinh hàn không nằm trong giá trị cho phép thì van(12V) sẽ mở ra để dầu bôi trơn quay về sinh hàn tiếp tục đƣợc làm mát(Cụm phân phối dầu này đƣợc gắn với một thiết bị sấy nóng dầu bôi trơn (đó là một cuộn dây đƣợc đốt nóng bằng điện) và một thiết bị cảm biến báo mức dầu), sau đó qua phin lọc tinh(AUTO FILTER) Tại đây dầu bôi trơn sẽ đƣợc phin lọc tinh loại bỏ các tạp chất trong dầu, rồi sau đó theo đường 150A qua van một chiều 125A( ngăn không cho dầu quay ngược lại đường ống khi áp suất trong xilanh quá cao, van một chiều này đƣợc bố trí ở phần trên xilanh để đảm bảo bôi trơn ở chỗ có hao mòn lớn nhất và để cho khoảng cách từ điểm bôi trơn đến cửa xả là lớn nhất, tránh cho dầu bôi trơn xilanh khỏi bị khí quét mang ra ngoài) và vào bôi trơn cho động cơ, sau đó dầu được gạc xuống và đi theo đường(250A) về lại két Dầu bôi trơn sơmi xilanh đƣợc bơm (CYL OIL PUMP) hút từ kết dầu bôi trơn xi lanh (CYL OIL TANK) theo đường 25A đi qua van một chiều (18V) qua phin lọc (19V) sau đó đến két (CYL MEASURE TANK) rồi vào bôi trơn cho sơmi xilanh

Hình 3-19: Sơ đồ hệ thống bôi trơn

HỆ THỐNG LÀM MÁT

3.4.1 HỆ THỐNG LÀM MÁT BẰNG NƯỚC BIỂN

Hình 3-20: Sơ đồ hệ thống làm mát bằng nước biển

Hệ thống làm mát nước biển ( nước ngoài mạn tàu) nhằm mục đích đưa nước biển vào làm mát cho nước ngọt, dầu nhờn và gió tăng áp của động cơ diesel tàu thủy Nước ngoài mạn tàu, qua các van thông mạn hoặc thông đáy, được bơm vào các sinh hàn làm mát nước ngọt, sinh hàn nước làm mát sơ mi piston, sinh hàn dầu nhờn và sinh hàn gió tăng áp

3.4.2 HỆ THỐNG LÀM MÁT SƠ MI XILANH

Hình 3-21: Sơ đồ hệ thống làm mát vỏ sơ mi xilanh

Hệ thống làm mát sơ my xy lanh và nắp xy lanh, sử dụng công chất nước ngọt làm mát tuần hoàn kín Với công chất là nước ngọt, làm mát nước ngọt bằng cách sử dụng hệ thống nước biển

Các thiết bị cơ bản nhất của hệ thống làm mát là các bơm nước, sinh hàn nước, các van và hệ thống đường ống Bơm nước trong hệ thống làm mát thường dùng loại bơm ly tâm, trong đó đối với bơm do động cơ diesel có đảo chiều lai dẫn thường dùng kiểu bơm ly tâm cánh thẳng để phù hợp với cả hai chiều quay của động cơ

3.4.3 HỆ THỐNG LÀM MÁT BẰNG TRUNG TÂM

Hiện nay nhiều tàu biển đƣợc trang bị hệ thống làm mát trung tâm để làm mát cho hệ động lực diesel tàu thủy Ở hệ thống làm mát trung tâm, nước biển chỉ vào làm mát tại sinh hán trung tâm sau đó được đưa ra ngoài, nước ngọt của hệ thống làm mát trên tàu sẽ trao nhiệt cho nước biển ở sinh hàn trung tâm Hệ thống nước ngọt làm mát tuần hoàn bao gồm hai mạch chính mạch nhiệt độ cao và mạch nhiệt độ thấp

Mạch nước ngọt nhiệt độ cao vào làm mát cho xylanh, nắp xylanh của động cơ chính và cung cấp nhiệt cho các thiết bị trao đổi nhiệt như máy chưng cất nước ngọt

Mạch nước ngọt nhiệt độ thấp làm mất cho sinh hàn dầu bôi trơn, sinh hàn nước ngọt làm mát xylanh, sinh hàn khí tăng áp của máy chính, làm mát cho các máy phụ và các thiết bị trao đổi nhiệt khác của hệ động lực

Sơ đổ hệ thống làm mát kiểu trung tâm, nước biển ngoài mạn tàu vào làm mát cho nước ngọt tại sinh hàn trung tâm, sau đó nước biển được đưa ra ngoài tàu Nước ngọt sau khi đƣợc làm mát tại sinh hàn trung tâm sẽ đi làm mát cho động cơ diesel chính và phụ cũng như các thiết bị trao đổi nhiệt khác Đồng thời, nước ngọt sau khi làm mát cho xylanh, nắp xylanh của động cơ diesel chính sẽ qua sinh hàn nước ngọt để trao nhiệt cho nước ngọt ở vòng tuần hoàn có nhiệt độ thấp hơn hoặc có thể được đưa vào trao nhiệt cho máy chưng cất nước ngọt

Hình 3-22: Sơ đồ hệ thống làm mát trung tâm

CÁC MÁY MÓC THIẾT BỊ PHỤ PHỤC VỤ CHUNG CHO TÀU 56

TỔ HỢP MÁY PHÁT ĐIỆN

Máy phát điện: YANMAR (6N18L-EV) x 3 máy

Động cơ diesel 4 kỳ dạng thẳng đứng 6 xylanh, có tuabin tăng áp, lai trực tiếp máy phát điện

Đường kính xylanh/hành trình: 180mm/280mm

Tốc độ trung bình piston là 6.72 m/s

Khởi động và stop ở 2 chế độ auto/manual ( sử dụng gió nén 10kg/cm2 cấp cho motor gió thông qua van điện từ)

Dùng nước ngọt làm mát máy, gió tăng áp, dầu nhờn

Các te khô, khởi động bằng motor gió

Loại nhiên liệu sử dụng DO-FO

Bôi trơn bằng phương pháp cưỡng bức qua bơm L.O lai ở áp suất 5kg/cm2 (Dùng dầu hệ thống bôi trơn cho tuabin tăng áp, bộ điều tốc dùng dầu thủy lực)

Mức tiêu hao nhiên liệu: 191+ 3% g/kW.h (với động cơ lai bơm L.O và bơm nước làm mát)

Mức tiêu hao L.O là 0.7-1.1 g/kW.h (khi full tải)

Công suất diesel lai máy phát: 550 kW

Công suất máy phát: 480 kW

Hình 4-1: Tổ hợp diesel lai máy phát

MÁY NÉN VÀ CHAI GIÓ

Áp suất làm việc: 30 bar

Tàu đƣợc trang bị 3 chai gió

2 chai gió chính duy trì áp suất làm việc 25 kg/cm2 dùng để khởi động máy chính Qua trạm van giảm áp cung cấp gió 7 kg/cm2 cho hệ thống gió điều khiển và vệ sinh trong buồng máy (Có dung tích chứa là 1.5m3/1 chai)

1 chai gió duy trì áp suất làm việc 25 kg/cm2 qua van giảm áp 7 kg/cm2 dùng để làm hàng và phục vụ công việc trên boong (Có dung tích chứa là 3 m3).

Hình 4-2: Máy nén gió và chai gió

4.3 MÁY PHÂN LY DẦU NƯỚC

Nhà sản xuất: ROW GmbH – Marine Water Technology

Hình 4-3: Máy phân ly dầu nước

Quy trình vận hành: khởi động

Trước khi khởi động hỏi Sĩ quan trực buồng lái vị trí của tàu và ghi vào nhật kí dầu

Mở van 3 ngã về vị trí quay về két Bilge holding

Mở các van dầu hồi về Bilge holding tank và van dầu hồi về két Oily Bilge

Mở van nước ngọt để rửa (FLUSHING)

Mở van hút từ két Bilge holding hoặc Bilge well

Bật công tắc hâm, nếu cần thiết

Khởi động O.W.S bằng cách chuyển công tắc về vị trí AUTO

Sau khi khởi động theo dõi hệ thống xử lí 15ppm có hoạt động tốt dưới 15ppm hay không Mở van Point sample để kiểm tra nước sạch ra

Nếu O.W.S hoạt động đạt yêu cầu thì chuyển van ba ngã về vị trí Overboard.

MÁY LỌC VÀ PHIN LỌC

Nhà sản xuất: ALFA LAVAL TUMBA AB

Nguyên lí hoạt động: Máy lọc PA 615 là một thiết bị dùng để lọc dầu, loại bỏ nước và cặn bẩn ra khỏi dầu dựa vào nguyên lí lọc ly tâm ở tốc độ cao

Hình 4-5: Phin lọc tinh và phin lọc thô

CÁC LOẠI SINH HÀN VÀ BẦU HÂM

Hình 4-6: Sinh hàn dạng tấm

MÁY LẠNH THỰC PHẨM

Nhà sản xuất: MITSUBISHI ELECTRIC CORP.,JAPAN

Chuẩn bị chạy máy nén

Kiểm tra xung quanh máy nén

Kiểm tra mức công chất lỏng trong bầu ngƣng

Kiểm tra mức dầu trong các te máy nén

Kiểm tra các buồng lạnh thịt, cá, rau

Chạy bơm nước làm mát bầu ngưng

Khi mọi thứ trong điều kiện sẵn sang thì tiến hành khởi động máy nén

Chắc chắn rằng van nước làm mát bầu ngưng đã được mở

Mở van hút và van đẩy của máy nén

Mở van vào và ra bầu ngƣng

Chuyển van điện từ của các buồng lạnh về vị trí Auto

Kiểm tra áp suất hút và áp suất đẩy

Kiểm tra áp suất dầu cho máy nén

Kiểm tra nhiệt độ các buồng lạnh

Khi các thông số trong giới hạn cho phép thì máy hoạt động bình thường.

Hình 4-8Hệ thống máy lạnh thực phẩm

NỒI HƠI

Áp lực làm việc(Working Pressure): 12kg/cm2

Sản lƣợng hơi(team rating): 700kg/h

Nhà sản xuất: AALBORG INDUSTRIES Ltd.,

Nồi hơi khí xả là một thiết bị tiết kiệm năng lƣợng, tận dụng nhiệt khí xả của máy chính để tạo nước chính dùng để hâm nhiên liệu nặng (HFO), dầu nhờn (LO) trước khi vào máy lọc

Hình 4-9: Nồi hơi kinh tế

Áp suất làm việc: 7kg/cm2

Loại nồi hơi đốt dầu sử dụng 2 béc đốt ở áp suất dầu cao

MÁY LÁI

Đƣợc trang bị 2 máy lái

Nguyên lí hoạt động: Máy lái thuộc loại máy lái điện thủy lực, điều khiển góc quay trục bánh lái bằng piston thủy lực Máy lái gồm động cơ điện lai bơm dầu thủy lực Bơm dầu thủy lực cấp dầu vào piston thủy lực trái, phải theo điều khiển của van điện từ, piston thủy lực di chuyển qua trái phải và làm xoay trục bánh lái theo góc điều khiển

ĐIỀU HÒA TRUNG TÂM

Nhà sản xuất: BITZER US, INC

Chuẩn bị để chạy máy điều hòa:

Kiểm tra xung quanh máy nén và tình trạng v-belt

Kiểm tra mức công chất lỏng trong bầu ngƣng

Kiểm tra mức dầu trong các te máy nén

Kiểm tra buồng quạt gió

Khi mọi thứ trong điều kiện sẵn sang thì tiến hành khởi động máy nén

Chắc chắn rằng van nước làm mát bầu ngưng đã được mở

Mở van hút và van đẩy của máy nén

Mở van vào và ra bầu ngƣng

Chuyển van điện từ của các giàn lạnh về vị trí Auto

Kiểm tra áp suất hút và áp suất đẩy

Kiểm tra áp suất dầu cho máy nén

Khi các thông số trong giới hạn cho phép thì máy hoạt động bình thường.

MÁY CHƯNG CẤT NƯỚC NGỌT

Nhà sản xuất: ALFA LAVAL COPENHAGEN A/S Denmark

Mở van nước biển vào ra hệ thống

Chờ đồng hồ chân không chỉ báo 700-900 mmHg

Mở van hút hóa chất từ két hóa chất

Mở van hot water từ máy chính M/E (fresh water cooling jacket) vào và ra giàn bay hơi của máy F.W.G

Đóng van bypass của hệ thống fresh water cooling jacket lại 3/4

Mở van Discharge nước ngọt về két

Chờ cảm biến độ muối xuống dưới giới hạn báo động đã được cài đặt trước ấn nút SANILITY ALARM về ON

Chờ khoảng 5-10 phút chạy bơm discharge về két.

CÁC BƠM THIẾT YẾU TRONG BUỒNG MÁY

Trong buồng máy đƣợc lắp đặt bơm AZCUE P/P

Nhà sản xuất: INP HEAVY INDUSTRIES CO.,LTD

Bơm nước ngọt nhiệt độ thấp: 2 bơm Loại: CM150/33 (52KW-360M 3 /h)

Bơm nước biển làm mát sinh hàn trung tâm: 2 bơm Loại: CM-EP150/33 (43KW-380M 3 /h)

Bơm nước ngọt nhiệt độ cao làm mát máy chính: 2 bơm Loại: VM50/33 (12.6KW-43M 3 /h)

Bơm fire/bilga và fire g/s Loại: CM-EP100/40 (63KW-150/130M 3 /h)

Bơm Ejector cho chưng cất nước ngọt

Bơm nước biển cho hệ I.G.G (inert gas generator): 1 bơm Loại: VM80/33 (21KW-100M 3 /h)

Bơm tuần hoàn dầu đốt máy chính, máy đèn: 2 bơm Loại: BT-HM38D2- HT(2.5KW-3.5M 3 /h)

Bơm cấp dầu đốt máy đèn: 2 bơm Loại: BT-HM38D2-F(0.86KW-1.8M 3 /h)

Bơm chuyển dầu DO: 1 bơm Loại: BT-HM32D2 (1.75KW-5M 3 /h)

Bơm chuyển dầu FO: 2 bơm Loại: BT-IL52D3 (3.5KW-10M 3 /h)

Bơm dầu nhờn máy chính: 2 bơm Loại: BT-LV125T-HT (25KW-100M 3 /h)

Bơm dầu nhờn cấp cho máy lọc L.O máy chính: 2 bơm Loại: BT-HM32D-F (0.65KW-1.7M 3 /h)

Bơm chuyển L.O Loại: BT-HM32D2 (1.3KW-3M 3 /h)

Bơm chuyển L.O két trục chân vịt: 1 bơm Loại: BT-HM32D2 (1.3KW-3M 3 /h)

Bơm cấp cho máy lọc F.O: 2 bơm

Bơm cấp dầu cho nồi hơi: 4 bơm ( 2 dùng cho F.O, 2 dùng cho D.O)

Bơm dầu mồi cho nồi hơi: 1 bơm

Bơm tuần hoàn cho nồi hơi: 2 bơm

Bơm tuần hoàn nước nóng, sinh hoạt: 1 bơm Loại: CP25/160 (0.45KW- 2M 3 /h)

Bơm preheat tuần hoàn máy chính: 1 bơm Loại: CP40/130 (1.75KW-8M 3 /h)

Hình 4-12: Bơm nước biển chính

Hình 4-13: Bơm cứu hỏa và nước dằn

Hình 4-14: Bơm dầu LO máy chính

Hình 4-15: Bơm nước ngọt sinh hàn trung tâm

Hình 4-16: Bơm dầu FO máy đèn

Hình 4-17: Bơm dầu DO nồi hơi

CÁC MÁY MÓC THIẾT BỊ PHỤ PHỤC VỤ TRÊN BOONG

HỆ THỐNG CẨU HÀNG

Cẩu ống hàng chính (HOSE HANDLING CRANE) Tải trọng là 10 tấn Nhiệm vụ chính là cẩu ống bơm hang

Cẩu ống hang phía sau (STERN HOSE HANDLING CRANE) Tải trọng là 2.1 tấn Nhiệm vụ chính là cẩu ống bơm hàng phía sau, hạ phao bè và dùng nâng hạ xuống cứu nạn

Cẩu thực phẩm (PROVISION CRANE DWG) Tải trọng là 990kg Nhiệm vụ chính là cẩu thực phẩm.

HỆ THỐNG TỜI NEO

Số lƣợng: 2 neo ở 2 mạn trái và phải

CÁC HỆ THỐNG AN TOÀN TRÊN TÀU

HỆ THỐNG CỨU HỎA

Hệ thống cứu hỏa di động:

Bình CO2 (6.8kg): sử dụng 9 bình và dự trữ 9 bình

Bình FOAM (9 lít): sử dụng 26 bình và dự trữ 3 bình, ngoài ra còn dự trữ 15 chai khí và FOAM dự trữ để nạp lại

Dry Powder (6kg): sử dụng 8 bình và dự trữ 7 bình, ngoài ra còn dự trữ chai khí và bột để nạp lại

Wheeled foam extinguishers (45 lít): sử dụng 1 bình đặt tại (Partial Deck Engine Room Aft)

Wheeled foam extinguishers (135 lít): sử dụng 1 bình đặt tại (Upper Deck E/R)

Foam Applicator (20 lít) đặt tại Upper Deck E/R.

HỆ THỐNG CỨU SINH

Tàu AULAC VISION đƣợc trang bị 2 xuồng cứu sinh

Xuồng phóng được đặt ở phía sau tầng CAPT DECK có sức chứa 25 người

Sức chứa tối đa: 25 người

Trọng lƣợng của xuồng với thiết bị: 3,262kg

Cần trục thả xuồng: chịu tải cả xuồng với 25 người: 5,137kg

Vận tốc tối thiểu: 6 knots

Xuồng cấp cứu được đặt ở tầng A-DECK mạn phải có sức chứa 6 người

Vận tốc tối thiểu: 6 knots