Giới thiệu đơn vị thực tập

Giới thiệu

Công ty TNHH Đầu tư Dịch vụ Vận tải Trần Nguyễn – ÔTÔ XANH, tọa lạc tại 117/2D1 Hồ Văn Long, phường Tân Tạo, quận Bình Tân, Thành phố Hồ Chí Minh, chuyên cung cấp dịch vụ bảo trì, bảo dưỡng và sửa chữa xe ô tô Chúng tôi cam kết uy tín, chất lượng, và sự chuyên nghiệp trong từng dịch vụ, với đội ngũ nhân viên kỹ thuật cao, có trách nhiệm và được đào tạo bài bản Để phục vụ khách hàng tốt nhất, công ty luôn đầu tư vào trang thiết bị và máy móc hiện đại, đảm bảo đáp ứng đầy đủ nhu cầu sửa chữa và bảo trì xe ô tô.

Hình 1.1: Công ty TNHH Đầu tư Dịch vụ Vận tải Trần Nguyễn – ÔTÔ XANH

Mục tiêu nhiệm vụ và phạm vi hoạt động

Việc chọn lựa garage ô tô uy tín cho bảo dưỡng và sửa chữa không hề đơn giản Khách hàng thường gặp khó khăn khi xe gặp sự cố trong quá trình vận hành và cần được chăm sóc Điều này xuất phát từ thực tế rằng việc tìm kiếm dịch vụ đáng tin cậy là một thách thức lớn.

Trang 2 đó, Công ty TNHH Đầu tư Dịch vụ Vận tải Trần Nguyễn chủ động cung cấp các dịch vụ bảo dưỡng, bảo trì và sửa chữa chuyên nghiệp gầm, máy, điện, lạnh, đồng sơn chất lượng cao Ngoài ra, Công ty còn cung cấp các dịch vụ rửa xe, chăm sóc nội thất, đánh bóng, phủ Ceramic, lắp camera hành trình, màng hình Android, cách âm, cách nhiệt, bảo hiểm ô tô

Công ty TNHH Đầu tư Dịch vụ Vận tải Trần Nguyễn cam kết uy tín và trách nhiệm hàng đầu, sử dụng thiết bị công nghệ tiên tiến và cung cấp dịch vụ nhanh chóng, chu đáo Đội ngũ kỹ thuật viên tay nghề cao luôn tận tâm với công việc, mang đến sự hài lòng tuyệt đối cho khách hàng, ngay cả với những yêu cầu khó khăn nhất.

Tổ chức công ty

Giám đốc Nguyễn Thị Cẩm Hằng là người đứng đầu doanh nghiệp, chịu trách nhiệm quản lý và giám sát mọi hoạt động kinh doanh, nhân sự và hợp tác Nhiệm vụ quan trọng của cô là xây dựng và thực hiện các chiến lược nhằm thúc đẩy sự phát triển và tăng cường lợi nhuận cho doanh nghiệp.

Phân xưởng sơn có nhiệm vụ thực hiện kế hoạch do ban lãnh đạo đề ra, đảm bảo vận hành máy móc thiết bị hiệu quả để đáp ứng yêu cầu của khách hàng và đạt được kết quả tối ưu Đồng thời, phân xưởng cũng cần quản lý và bảo trì định kỳ các loại máy móc thiết bị, cũng như thực hiện sửa chữa khi gặp sự cố.

Phân xưởng sửa chữa hoạt động theo kế hoạch do ban lãnh đạo đề ra, thực hiện bảo dưỡng và sửa chữa theo yêu cầu của khách hàng cũng như kế hoạch công ty Đồng thời, phân xưởng cung cấp linh kiện và phụ tùng thay thế cần thiết cho công tác bảo trì và sửa chữa.

Tổng quan về hệ thống phân phối khí

Nhiệm vụ, phân loại và yêu cầu của hệ thống phân phối khí

Quá trình thay đổi môi chất trong buồng cháy động cơ bao gồm việc thải sạch khí thải ra khỏi xylanh và nạp đầy môi chất mới Điều này giúp động cơ hoạt động liên tục và hiệu quả.

Cơ cấu phân phối khí phải đảm bảo các yêu cầu sau:

- Quá trình thay đổi khí như nạp đầy thải sạch

- Đóng mở xupap đúng quy luật và thời gian quy định

- Độ mở lớn để dòng khí dễ dàng lưu thông

- Đóng xupap phải kín nhằm đảm bảo áp suất nén, không bị cháy do lọt khí

- Xupap thải không tự mở trong quá trình nạp

- Ít va đập, tránh gây mòn

- Dễ dàng điều chỉnh, sửa chữa, giá thành chế tạo thấp

Cơ cấu phân phối khí sử dụng xupap là hệ thống mở và đóng lỗ nạp và thải, thường được áp dụng trong động cơ 4 kỳ Với thiết kế đơn giản, dễ chế tạo và điều chỉnh, cơ cấu này hoạt động chính xác và hiệu quả, góp phần mang lại hiệu suất cao cho động cơ.

Cơ cấu phân phối khí sử dụng van trượt với pít tông đóng vai trò điều khiển việc đóng mở lỗ nạp và lỗ thải Loại cơ cấu này mang lại nhiều lợi ích, bao gồm tiết diện lưu thông lớn, khả năng làm mát dễ dàng và hoạt động với độ ồn thấp.

- Cơ cấu phân phối khí hỗn hợp: thường dùng lỗ để nạp và xupap để thải khí.

Các phương án bố trí xupap và dẫn động xupap

Cơ cấu phân phối khí dùng xupap đặt

Xupap được lắp đặt bên thân máy, ngay trên trục cam, và được dẫn động bởi trụ cam thông qua con đội Các xupap nạp và xupap xả của các xy-lanh có thể được bố trí theo nhiều kiểu khác nhau, bao gồm cả cách bố trí xen kẽ hoặc theo từng cặp.

Cơ cấu phân phối khí bằng xupap đặt có ưu điểm nổi bật là giảm chiều cao động cơ, đồng thời thiết kế nắp quy lát trở nên đơn giản hơn, giúp việc dẫn động xupap dễ dàng hơn.

Mặc dù buồng cháy có dung tích lớn, nhưng nhược điểm chính là dễ xảy ra hiện tượng kích nổ do thiết kế không gọn gàng Hệ thống đường nạp và xả phức tạp gây khó khăn trong quá trình đúc và gia công thân máy Bên cạnh đó, diện tích truyền nhiệt lớn cũng dẫn đến tổn thất nhiệt đáng kể.

Cơ cấu phân phối khí dùng xupap treo

Xupap được đặt trên nắp máy và được trục cam dẫn động thông qua con đội, đũa đẩy, đòn bẩy hoặc trục cam dẫn động trực tiếp xupap

Sử dụng xupap treo mang lại nhiều lợi ích, bao gồm cấu trúc buồng cháy nhỏ gọn và diện tích bề mặt truyền nhiệt hạn chế, giúp giảm thiểu tổn thất nhiệt Hệ thống nạp và thải được bố trí trên nắp xylanh, tạo điều kiện thuận lợi cho quá trình vận hành.

Trang 5 thiết kế để dòng khí lưu thông dễ dàng hơn Đồng thời, bố trí xupap một cách hợp lý có thể tăng tiết diện lưu thông của dòng khí

Mặc dù phương pháp này mang lại nhiều lợi ích, nhưng nó cũng có một số nhược điểm như cơ cấu dẫn động xupap phức tạp, làm tăng chiều cao của động cơ, và cấu trúc nắp quy lát rất phức tạp, gây khó khăn trong quá trình đúc và gia công.

Hệ thống phân phối khí sử dụng xupap treo có thể được dẫn động trực tiếp từ trục cam đặt trên nắp xylanh hoặc thông qua đòn bẩy Nếu trục cam nằm ở hộp trục khuỷu hoặc thân máy, xupap sẽ được dẫn động gián tiếp qua các bộ phận như con đội, đũa dẩy và đòn bẩy.

Khi bố trí xupap treo theo hai dãy, việc dẫn động xupap trở nên phức tạp hơn Một giải pháp hiệu quả là sử dụng hệ thống dẫn động xupap thông qua hai trục cam được dẫn động trực tiếp.

Các phương án bố trí trục cam và dẫn dộng trục cam

Trục cam có thể đặt trong hộp trục khuỷu hay trên nắp máy:

Trục cam trong hộp trục khuỷu được dẫn động bằng bánh răng cam, với cách bố trí bánh răng tùy thuộc vào khoảng cách giữa trục cam và trục khuỷu Nếu khoảng cách nhỏ, chỉ cần một cặp bánh răng, nhưng nếu khoảng cách lớn, cần thêm bánh răng trung gian Việc sử dụng cặp bánh răng nghiêng giữa trục cam và trục khuỷu giúp giảm tiếng ồn hiệu quả.

Trang 6 quá trình chuyển động Phương án này có ưu điểm là kết cấu đơn giản, chuyển động êm dịu và bền

Trục cam được đặt trên nắp máy và có thể được dẫn động bằng trục trung gian thông qua bánh răng côn hoặc xích răng Khi sử dụng bánh răng côn, cần thiết phải có ổ chấn dọc trục để chịu lực và kiểm soát độ rơ Mặc dù hệ thống dẫn động bằng xích có ưu điểm gọn nhẹ và khả năng dẫn động ở khoảng cách lớn, nhưng khi xích bị mòn, nó có thể tạo ra tiếng ồn và rung động, dẫn đến sai lệch trong phân phối khí Để duy trì độ căng cho xích, cần thiết phải lắp đặt cơ cấu căng xích.

Có nhiều phương án dẫn động trục cam, bao gồm: a) và c) sử dụng bánh răng côn, b) áp dụng bánh răng trung gian, và d) cùng e) sử dụng xích.

Kết cấu các chi tiết chính trong cơ cấu phân phối khí

Trục cam có nhiệm vụ chính là điều khiển và dẫn động việc đóng mở xupap theo chu kỳ hoạt động của động cơ Bên cạnh đó, trong một số loại động cơ, trục cam còn đảm nhiệm việc dẫn động bơm dầu bôi trơn, bơm cao áp và bộ chia điện.

Hình 2.4: Kết cấu trụ cam

Trục cam được trang bị các vấu cam hút và xả cho mỗi xylanh, với thời điểm đóng mở xupap phụ thuộc vào biên dạng cam Nó bao gồm các phần cam thải, cam nạp và các cổ trục Hình dạng cùng vị trí của cam phối khí được xác định bởi thứ tự làm việc, góc độ phối khí và số kỳ làm việc của động cơ Cam có thể được chế tạo liền trục hoặc làm rời từng cái, sau đó lắp đặt trên trục bằng then hoặc đai ốc.

Trong quá trình làm việc, trục cam phải chịu ma sát và mài mòn lớn, do đó, vật liệu chế tạo thường là thép hợp kim với thành phần cacbon thấp như thép 15X, 15MH, 12XH, hoặc thép cacbon trung bình như thép 40 và 45 Để tăng cường độ bền, các mặt ma sát của trục cam đều được thấm than và tôi cứng.

Con đội là bộ phận trung gian truyền động từ trục cam đến xupap qua đũa đẩy và cò mổ Cấu tạo của con đội thường bao gồm hai phần chính: phần dẫn hướng hình trụ và phần tiếp xúc với vấu cam.

Con đội hoạt động dưới ảnh hưởng của nhiều lực, bao gồm áp lực khí nén, lực nén từ lò xo xupap và lực quán tính của các chi tiết chuyển động.

Con đội được làm bằng gang, bề mặt tiếp xúc với cam phải được tôi cứng bằng cách xử lý nhiệt bề mặt

Con đội được phân loại thành ba loại dựa trên hình dạng phần tiếp xúc với vấu cam, bao gồm con đội hình nấm, con đội hình trụ, con đội con lăn và con đội thủy lực Các loại con đội này có những đặc điểm riêng biệt, phù hợp với từng ứng dụng cụ thể trong cơ khí.

2.4.3 Đũa đẩy Đũa đẩy là chi tiết trung gian trong cơ cấu phân phối khí dẫn động gián tiếp Truyền chuyển động và lực từ con đội đến cò mổ Đũa đẩy dùng trong cơ cấu phân phối khí xupap treo thường là một thanh thép nhỏ, dài, đặc hoặc rỗng Để giảm nhẹ trọng lượng, đũa đẩy thường làm bằng ống thép rỗng, hai đầu hàn với đầu tiếp xúc hình cầu (đầu tiếp xúc với con đội) và mặt cầu lõm (đầu tiếp xúc với vít điều chỉnh) Đôi khi cả hai đầu tiếp xúc của đũa đẩy đều là hình cầu

Trang 9 Đũa đẩy thường làm bằng thép cacbon thành phần trung bình, đầu tiếp xúc làm bằng thép thành phần cacbon thấp, hàn với đũa đẩy rồi tôi đạt độ cứng HRC 50÷60

Cò mổ nhận lực từ đũa đẩy để điều chỉnh xupap theo pha phân phối khí chính xác Nó được gắn trên trục và có đầu tiếp xúc với đũa đẩy, thường có vít điều chỉnh khe hở nhiệt Sau khi điều chỉnh, vít này được cố định bằng đai ốc Dầu tiếp xúc với đuôi xupap có mặt tiếp xúc hình trụ được tôi cứng, nhưng cũng có thể sử dụng vít để dễ dàng thay thế khi bị mòn.

Mặt ma sát giữa trục và bạc lót trên cò mổ được bôi trơn bằng dầu nhờn có sẵn trong phần rỗng của trục Để cải thiện hiệu suất, người ta còn khoan lỗ trên cò mổ nhằm dẫn dầu đến bôi trơn mặt tiếp xúc của đuôi xupap và vít điều chỉnh.

Cò mổ được dập bằng thép cacbon thành phần cacbon trung bình

Xupap có vai trò quan trọng trong việc nạp khí vào buồng đốt và xả khí cháy ra ngoài trong thời gian ngắn của chu kỳ làm việc của pít tông Nó hoạt động theo chiều thẳng đứng nhờ vào ống dẫn hướng xupap.

Miệng xupap được thiết kế với góc vát 30 độ hoặc 45 độ để đảm bảo khít với đế xupap, giúp dẫn nhiệt hiệu quả qua xupap khi nó đóng Xupap được chế tạo từ thép chịu nhiệt, với xupap nạp phải chịu nhiệt độ khoảng 400 độ C, trong khi xupap xả có thể chịu được nhiệt độ từ 500 đến 800 độ C.

Kết cấu xupap bao gồm ba phần chính: phần nấm, phần thân và phần đuôi Phần nấm chịu tác động mạnh từ tải trọng va đập, lực khí thể lớn và nhiệt độ cao do tiếp xúc với khí cháy Để ngăn ngừa hiện tượng kẹt, phần nối giữa nấm và thân thường được thiết kế nhỏ hơn, giúp thân xupap không bị mắc kẹt trong ống dẫn hướng, vì phần dưới có nhiệt độ cao hơn phần trên Cuối cùng, phần đuôi được kết nối với đĩa chặn lò xo thông qua hai móng hãm hình côn, và trên đuôi xupap có các rãnh hãm, có thể là hình trụ hoặc hình côn.

Miếng tăng cứng là hợp kim bao gồm Cobalt (Co), Crom (Cr) và Tungsten (W), nổi bật với độ cứng cao, khả năng chịu mài mòn tốt và chống oxy hóa ở nhiệt độ cao Hợp kim này thường được hàn vào mặt và đế xupap nhằm nâng cao khả năng chịu nhiệt của chúng.

Một số cơ cấu phân phối khí hiện đại

Ngày nay, sự phát triển mạnh mẽ của công nghệ đã thúc đẩy các hãng ôtô lớn như Hyundai, Honda, Toyota, và Ford ra mắt nhiều sản phẩm với động cơ hiện đại Một trong những cải tiến nổi bật là việc áp dụng hệ thống điều khiển tự động vào phân phối khí của động cơ Công nghệ này cho phép điều chỉnh góc phân phối khí phù hợp với từng dải tốc độ, đáp ứng tốt hơn nhu cầu của cuộc sống hiện đại.

Trang 11 sử dụng động cơ có tính kinh tế cao, tiết kiệm được lượng nhiên liệu tối thiểu khi sử dụng Động cơ phải phát huy được hết công suất ở những dãi tốc độ khác nhau Ngoài ra động cơ khi làm việc cũng đảm bảo nhiều qui định về mức độ ô nhiễm môi trường của các quốc gia cũng như yêu cầu về kinh tế của người tiêu dùng Tuy các biện pháp tiến hành cải tiến của các hãng sản xuất khác nhau nhưng đều tìm cách điều khiển và chế tạo các cơ cấu để dẫn động cơ cấu phối khí gần với giá trị tính toán lý thuyết lý tưởng

Cơ cấu phối khí hiện đại không chỉ giữ những đặc điểm của cơ cấu cổ điển mà còn tích hợp các bộ phận điều khiển giúp thay đổi thời điểm đóng mở xupap theo tốc độ động cơ, tối ưu hóa hiệu suất làm việc Sự khác biệt giữa cơ cấu phân phối khí hiện đại và cổ điển nằm ở bộ cảm ứng tốc độ quay, cơ cấu thực hiện thay đổi thời điểm đóng mở xupap, và hệ thống điều khiển điện tử Bộ cảm ứng giám sát tốc độ động cơ và truyền tín hiệu đến bộ điều khiển điện tử, trong khi bộ điều khiển xử lý tín hiệu và điều chỉnh thời điểm đóng mở xupap Hyundai, bên cạnh Toyota và Ford, đã cải tiến hệ thống phân phối khí với công nghệ điều khiển xoay trục cam CVVT, cho phép thay đổi góc phân phối khí phù hợp với từng dải tốc độ làm việc của động cơ CVVT, viết tắt của Continusly Variable Valve Timing, giúp động cơ hoạt động hiệu quả hơn bằng cách sử dụng áp suất thủy lực điều khiển qua van điện từ để xoay trục, khác với các động cơ thông thường có thời điểm phối khí cố định.

Trang 12 cam, thay đổi thời điểm phối khí để đạt được thời điểm phối khí tối ưu Hệ thống này có thể xoay trục cam một góc 40 o tính theo góc quay trục khuỷu để đạt thời điểm phối khí tối ưu cho các chế độ hoạt động của động cơ dựa vào các tín hiệu từ cảm biến và điều khiển bằng ECU động cơ Do đó hệ thống này được đánh giá rất cao vì nó cải thiện quá trình nạp và thải, tăng công suất động cơ, tăng tính kinh tế và giảm ô nhiễm môi trường Việc sử dụng các bộ phận thay đổi thời điểm và qui luật nâng của xupap, làm cho cơ cấu phối khí hiện đại luôn hoạt động ở điều kiện tối ưu Điều đó đã làm cho động cơ sử dụng cơ cấu phối khí hiện đại có suất tiêu hao nhiên liệu thấp, việc gia tốc thay đổi từ tốc độ thấp sang tốc độ cao xảy ra nhanh chóng, ít gây ô nhiễm và đạt công suất cao Xe có sử dụng cơ cấu phân phối khí hiện đại sẽ chạy êm dịu trong thành phố cũng như trên quốc lộ, dễ dàng chuyển từ tốc độ thấp sang tốc độ cao

Mặc dù cơ cấu phối khí hiện đại mang lại nhiều ưu điểm, nhưng cũng tồn tại những nhược điểm đáng chú ý Cụ thể, hệ thống này có nhiều chi tiết và cụm chi tiết cần được chế tạo với độ chính xác cao, dẫn đến sự phức tạp trong việc điều khiển Hơn nữa, việc bảo trì và sửa chữa trở nên khó khăn, đồng thời giá thành cũng cao hơn so với các hệ thống truyền thống.

Khảo sát hệ thống phân phối khí của động cơ Theta II – 2.4

Giới thiệu động cơ Theta II – 2.4 GDI

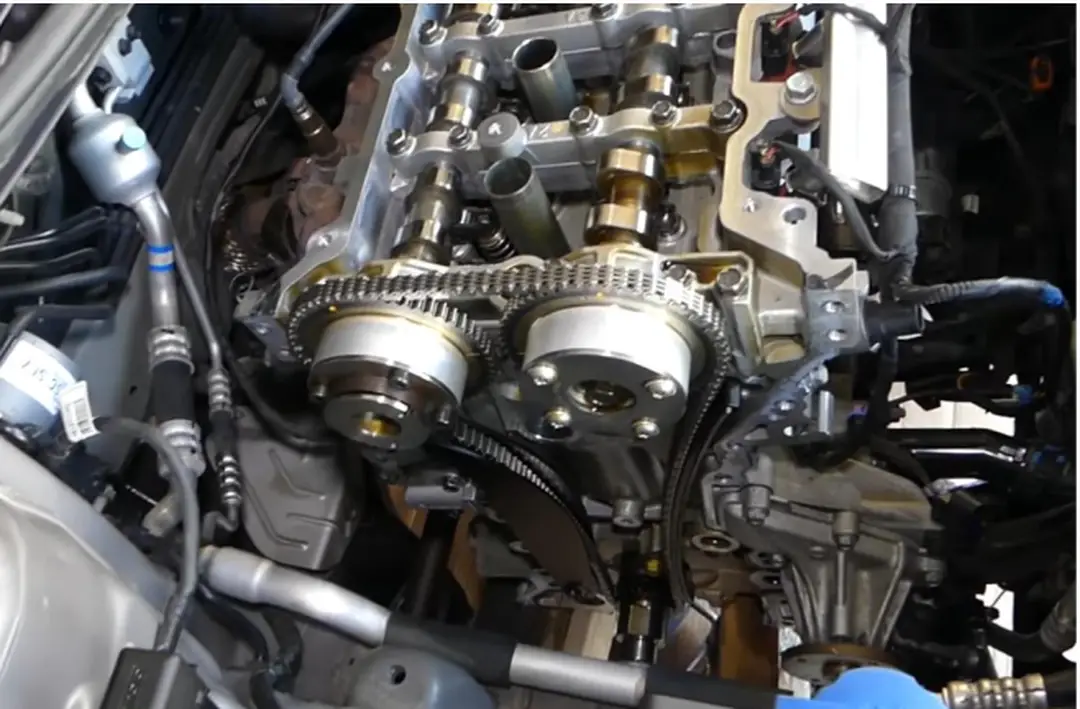

Hình 3.1: Động cơ Theta II – 2.4 GDI

Hyundai Motor đã ra mắt động cơ Theta – II 2.4 GDI, động cơ phun xăng trực tiếp đầu tiên của hãng, tại Hội nghị Annual Hyundai-Kia International Powertrain lần IX ở Hàn Quốc Động cơ này mang lại công suất tối đa 188 mã lực tại 6000 vòng/phút và mô men xoắn cực đại 241 Nm.

4000 vòng/phút Theta – II 2.4 GDI là động cơ xăng với 4 xylanh được đặt thẳng hàng,

Động cơ Theta – II 2.4 GDI được trang bị 16 xupap, dẫn động trực tiếp từ cam thông qua 2 trục cam DOHC Hệ thống điều khiển van biến thiên lưu lượng dầu OCV giúp tối ưu hóa thời gian và tiết kiệm nhiên liệu Ngoài ra, động cơ còn có cảm biến nhiệt độ dầu OTS và sử dụng hệ thống phun xăng điện tử theo chu kỳ, mang lại hiệu suất hoạt động tối ưu trong mọi chế độ làm việc.

Hệ thống phun nhiên liệu trực tiếp giúp động cơ hoạt động với hiệu suất cao hơn, tiêu thụ ít nhiên liệu và giảm thiểu khí thải, đồng thời tạo ra công suất lớn hơn so với động cơ phun nhiên liệu truyền thống.

Bảng thông số động cơ Theta II – 2.4 GDI

Công suất cực đại 200PS/6300rpm

Mô men xoắn cực đại 25,2kgf.m/4000rpm

Hệ thống phun nhiên liệu áp suất cao

Phun nhiên liệu trực tiếp

Hệ thống điều khiển van biến thiên kép

Kiểu phun nhiên liệu Trực tiếp vào buồng đốt Đường kính pít tông x Hành trình 88 x 97 mm

Mức tiêu hao nhiên liệu 330 (+2%) g/kwh

Hệ thống phân phối khí

Hệ thống phân phối khí của động cơ sử dụng xupap treo, bao gồm hai trục cam dẫn động trực tiếp xupap (cam nạp và cam xả) được đặt trên nắp máy Mỗi trục cam được trang bị bánh xích dẫn động, hoạt động bằng xích và có khả năng chống mụi than tốt Để dễ dàng điều chỉnh độ căng của xích, hệ thống phân phối khí được trang bị bộ tự động căng xích bằng thủy lực.

Mỗi xylanh của động cơ được trang bị bốn xupap, bao gồm hai xupap nạp và hai xupap thải, được bố trí trên đỉnh buồng đốt Các xupap này được đặt nghiêng với một góc nhất định giữa chúng.

Các đường ống nạp thải của động cơ được bố trí đối xứng hai bên, giúp cơ cấu phân phối khí hoạt động hiệu quả ở mọi dải tốc độ Thêm vào đó, bộ phận xoay cam được lắp ở đầu các trục cam, đảm bảo các pha phân phối của xupap phù hợp với tốc độ hoạt động của động cơ.

Hình 3.2: CVVT trên động cơ Theta II

3.2.1 Cơ cấu dẫn động trục cam

Trong động cơ, trục cam được đặt trên nắp xi lanh, sử dụng dây xích dẫn động là loại xích răng cao tốc làm từ thép hợp kim có độ bền cao và tiếng động thấp Tuy nhiên, sau thời gian sử dụng, xích có thể bị rão, gây ra tiếng ồn và sai lệch pha phân phối khí Do đó, việc tăng cường sức bền cho sên cam là cần thiết để đảm bảo hiệu quả hoạt động tốt nhất Hệ thống điều tiết thời điểm mở xupap cần được điều chỉnh chính xác để đạt được momen nhỏ nhất, tăng tốc độ trung bình và cải thiện hiệu suất nhiên liệu.

Bánh răng dẫn động xích được lắp ở đầu trục khuỷu, nơi có biên độ dao động xoắn lớn, gây ra sự sai lệch pha trong hệ thống phân phối khí và chịu tải trọng phụ Sự ảnh hưởng của dao động xoắn cũng tác động đến góc phun sớm và góc đánh lửa sớm của trục cam Mặc dù lắp bánh răng ở đuôi trục khuỷu có thể làm cho kết cấu dẫn động trở nên phức tạp hơn, nhưng việc lắp ở đầu trục khuỷu vẫn là lựa chọn phổ biến do những tác động này.

Hình 3.3: Cơ cấu dẫn động trục cam

Khi động cơ hoạt động, xích dẫn động sẽ căng ra, nhưng sau một thời gian, các mắt xích sẽ bị mòn, dẫn đến độ chùng tăng vượt quá giới hạn cho phép Khi độ chùng đạt đến mức này, dầu áp suất cao sẽ được đưa vào qua van bi, ép pít tông di chuyển sang bên phải và căng xích Pít tông có các khía rãnh ăn khớp với rãnh trên chốt hãm, giúp giữ pít tông ở vị trí độ chùng cho phép khi áp lực dầu không còn Để đưa pít tông trở lại vị trí ban đầu, cần nới lỏng chốt hãm, cho phép pít tông trượt nhờ lực lò xo.

Hình 3.4: Bộ căng xích 1-Lò xo vấu hãm; 2-Vấu hãm; 3-Pít tông; 4-Lò xo; 5-Van bi;

B-Bộ căng xích; C-Tay căng xích

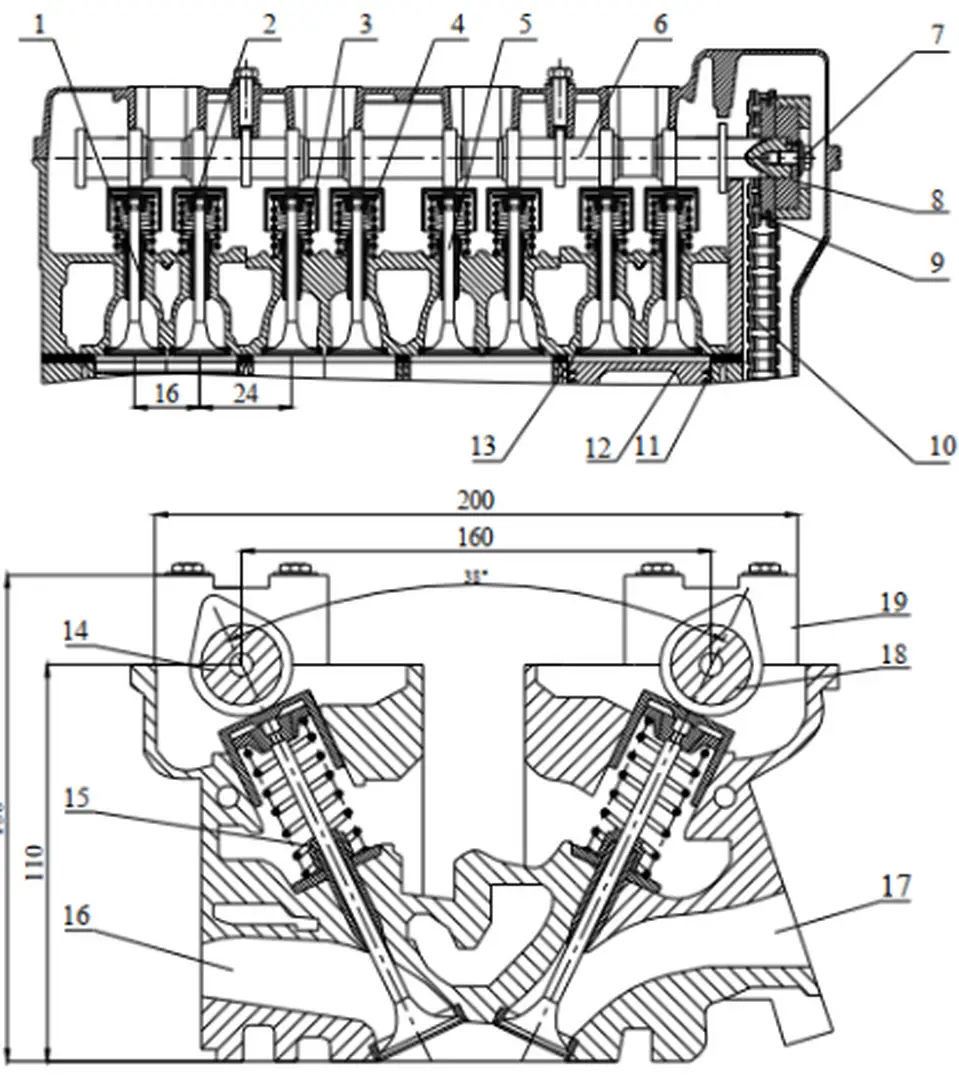

3.2.2 Sơ đồ bố trí xupap và nguyên lý làm việc của cơ cấu phân phối khí

Cơ cấu phân phối khí của động cơ sử dụng xupap treo mang lại nhiều lợi ích Kiểu bố trí này giúp buồng cháy trở nên gọn gàng, giảm diện tích mặt truyền nhiệt, từ đó giảm tổn thất nhiệt hiệu quả Hơn nữa, khả năng chống kích nổ được cải thiện đáng kể Với cơ cấu này, đường thải và đường nạp trở nên thông thoáng hơn, giúp giảm sức cản khí động Mỗi xylanh của động cơ được trang bị 4 xupap, bao gồm 2 xupap hút, tối ưu hóa hiệu suất hoạt động của động cơ.

Việc sử dụng 2 xả giúp tăng diện tích tiết diện lưu thông và giảm đường kính của nấm xupap, từ đó giảm nhiệt độ của các xupap và nâng cao sức bền Các xupap được sắp xếp thành hai dãy: một dãy cho xupap nạp và một dãy cho xupap thải, với các đường ống nạp và thải được bố trí ở hai bên Nhờ cách bố trí này, các xupap trong động cơ được đặt nghiêng, tối ưu hóa hiệu suất hoạt động.

Trang 18 một góc 19,5 o so với đường tâm xylanh do đó dễ dàng bố trí đường thải và đường nạp trong nắp xylanh Tuy nhiên phương án này lại làm cho việc dẫn động xupap trở nên phức tạp nhiều Để khắc phục nhược điểm này ở động cơ dùng hai trục cam (cam nạp và cam thải) để dẫn động trực tiếp xupap

Nguyên lý làm việc của cơ cấu phân phối khí bao gồm hai quá trình chính: quá trình vấu cam đẩy mở xupap và quá trình lò xo giãn đóng kín xupap.

Hình 3.5: Sơ đồ bố trí xupap

1 – Ống dẫn hướng; 2 – Lò xo; 3 – Đĩa chặn lò xo; 4 – Con đội; 5 - Xupap;

6 – Trục cam; 7 – Bu lông cố định bánh răng cam; 8 – Cánh xoay;

9 – Đĩa xích dẫn động trục cam; 10 – Xích dẫn động trục cam; 11 – Xéc măng;

12 – Pít tông; 13 – Đế xupap; 14 – Vấu cam nạp; 15 – Đế chặn lò xo dưới;

16 – Đường ống nạp; 17 – Đường ống thải; 18 – Vấu cam thải;

Quá trình vấu cam đóng mở xupap diễn ra khi động cơ hoạt động, làm cho trục khuỷu quay và kích hoạt đĩa xích dẫn động cơ phân phối khí Đĩa xích này, thông qua xích dẫn động trung gian, điều khiển trục cam để thực hiện việc đóng mở xupap Khi vấu cam tiếp xúc với con đội, lò xo bị nén và xupap mở cửa nạp, cho phép môi chất mới vào buồng đốt Đồng thời, cửa thải thực hiện quá trình thải khí cháy ra ngoài môi trường.

Quá trình giãn lò xo đóng kín xupap bắt đầu khi khí trục cam quay, làm cho vấu cam di chuyển cho đến khi đỉnh vấu cam vượt qua đường tâm con đội, dẫn đến sự thay đổi trạng thái của con đội.

(4) cùng với các móng hãm đẩy xupap tịnh tiến về ban đầu thực hiện quá trình đóng kin xupap Như vậy thực hiện chu kỳ liên tục.

Hệ thống thay đổi góc phân phối khí

3.3.1 Pha phân phối khí của động cơ

Trong động cơ, xupap xả đóng chậm hơn 6 độ so với ĐCT và mở sớm 42 độ trước khi pít tông đến ĐCD, trong khi xupap nạp mở sớm 29 độ và đóng muộn 19 độ Cuối kỳ bốn và đầu kỳ một, cả hai xupap nạp và xả đều mở, tạo ra thời kỳ trùng điệp, giúp thải sạch khí xả và nạp đầy môi chất mới vào xi lanh nhờ tác dụng hút của dòng khí xả Giai đoạn từ lúc mở đến lúc đóng các xupap được gọi là pha phân phối khí, ảnh hưởng đến quá trình nạp và thải của động cơ bốn kỳ thông qua các hệ số nạp thêm λ1 và quét buồng cháy λ2 Các hệ số này giúp giá trị thực của hệ số khí nạp ηv và khí sót γr gần sát với lý thuyết Hiện chưa có phương pháp phân tích chính xác để xác định λ1 và λ2 theo thời điểm mở và đóng xupap, do đó cần nghiên cứu kỹ các pha phân phối khí.

Trang 20 những động cơ đã chế tạo và ảnh hưởng của chúng đến diễn biến quá trình nạp và thải của động cơ

Hình 3.6: Pha phân phối khí

3.3.2 Ảnh hưởng của pha phân phối khí đến quá trình hoạt động của động cơ

Mở xupap nạp sớm là cần thiết để đảm bảo áp suất trong xylanh hạ xuống thấp hơn áp suất môi chất trên đường nạp, giúp tiết diện lưu thông của xupap đủ lớn cho môi chất mới vào Đóng xupap nạp muộn cho phép nạp thêm môi chất mới sau khi pít tông vượt qua ĐCD, nhờ vào việc áp suất trong xylanh vẫn còn thấp hơn áp suất không khí và quán tính của môi chất mới Việc này giúp kéo dài quá trình nạp, giảm tổn thất bơm tới 40% trong điều kiện tải từng phần và giảm 24% lượng khí thải nitric oxide (NOx), trong khi mô men xoắn cực đại chỉ giảm 1% và lượng khí thải hydrocacbon không thay đổi.

Mở xupap thải sớm giúp tạo điều kiện thuận lợi cho quá trình thải bằng cách cho sản phẩm cháy tự thoát ra nhờ chênh áp giữa xylanh và đường thải Điều này không chỉ cải thiện hiệu suất làm việc mà còn giảm tải trọng động cho động cơ.

Trang 21 xupap, cần phải cho xupap mở và đóng đường thông một cách từ từ Chính vì vậy việc mở sớm xupap thải nhằm tạo ra giá trị “thời gian – tiết diện” đủ để áp suất trong xylanh được giảm đến mức yêu cầu khi pít tông bắt đầu đi ngược từ ĐCD lên ĐCT Khi đã mở sớm xupap thải vào thời điểm hợp lý sẽ làm giảm công tiêu hao cho việc đẩy khí thải Nhưng nếu mở xupap thải quá sớm sẽ làm giảm công giãn nở trên đồ thị công, qua đó làm giảm công suất động cơ Tốc độ của động cơ càng cao thì thời điểm mở xupap thải phải càng sớm Đóng xupap thải muộn: Xupap thải bao giờ cũng đóng muộn (sau khi pít tông đã đi qua ĐCT) nhằm đảm bảo đủ trị số “thời gian – tiết diện” cho sản vật cháy đi ra ở cuối hành trình thải, mặt khác nhằm lợi dụng chênh áp ∆pr = pr - pth > 0 để sản phẩm cháy được thải tiếp, giảm lượng khí sót còn lại trong xylanh Ngoài ra, việc đóng muộn xupap xả còn nhằm sử dụng quán tính của dòng khí trên đường thải, sinh ra giảm áp có tính chu kỳ, thấp hơn giá trị trung bình của pth , tạo điều kiện thuận lợi để thải sạch hơn

3.3.3 Cơ sở lý thuyết của hệ thống thay đổi góc phân phối khí

Khi động cơ hoạt động ở các tốc độ khác nhau, mỗi tốc độ sẽ tương ứng với một pha phân phối khí khác nhau để tối ưu hóa hệ số nạp ηv Hệ số nạp ηv đạt tối ưu đồng nghĩa với công suất động cơ phát ra cũng đạt tối ưu trong dải tốc độ đó.

Theo nguyên lý động cơ, để đạt được hiệu quả tối ưu, hệ số nạp và hệ số khí sót cần phải gần với giá trị lý thuyết Việc điều chỉnh thời điểm đóng mở xupap nạp và thải theo từng tốc độ khác nhau không chỉ giúp cải thiện hiệu suất động cơ mà còn giảm thiểu ô nhiễm môi trường Để động cơ hoạt động hiệu quả ở mọi chế độ, cần có một pha phân phối phù hợp, tức là các góc đóng mở xupap phải được điều chỉnh linh hoạt theo tốc độ động cơ Tuy nhiên, việc thực hiện điều này đối với các động cơ thông thường gặp nhiều khó khăn.

Sự phát triển mạnh mẽ của khoa học công nghệ, đặc biệt là công nghệ điều khiển tự động, đã thúc đẩy ứng dụng điều khiển bằng thủy lực Công nghệ này mang lại hiệu quả cao và độ nhạy lớn, rất phù hợp cho việc điều khiển các cơ cấu yêu cầu độ chính xác cao Nhiều nhà sản xuất và chế tạo động cơ trên thế giới đã áp dụng công nghệ điều khiển thủy lực trong quy trình sản xuất của họ.

Trang 22 nghệ này vào việc điều khiển các cơ cấu, các chi tiết,… trong động cơ Đi đầu là nhà sản xuất động cơ Hyundai áp dụng hệ thống xoay trục cam vào việc điều khiển cơ cấu phân phối khí trong động cơ Với hệ thống này sẽ tự động điều khiển xoay trục cam đi một góc nào đó để thay đổi góc phân phối khí phù hợp với từng chế độ làm việc của động cơ

Hệ thống xoay trục cam sử dụng áp suất dầu bôi trơn và van điện từ để điều khiển trục cam, giúp cải thiện hiệu suất phân phối khí Hệ thống này tối ưu hóa hệ số khí nạp và khí sót gần với giá trị lý thuyết ở nhiều tốc độ động cơ, đồng thời nâng cao khả năng tiết kiệm nhiên liệu và giảm khí thải độc hại Nhờ đó, sản phẩm không chỉ đáp ứng nhu cầu của người tiêu dùng mà còn tuân thủ các tiêu chuẩn về ô nhiễm môi trường toàn cầu.

Để đảm bảo việc điều khiển chính xác cho hệ thống phân phối khí, cần lắp đặt các cảm biến nhận biết trạng thái làm việc của động cơ, bao gồm cảm biến vị trí trục khuỷu, cảm biến vị trí bướm ga, cảm biến vị trí trục cam và cảm biến nhiệt độ dầu Các giá trị từ các cảm biến này sẽ được truyền đến bộ xử lý ECU của động cơ để thực hiện tính toán và điều chỉnh hiệu quả.

Đặc điểm, kết cấu của hệ thống thay đổi góc phân phối khí CVVT

3.4.1 Chức năng của hệ thống

Hệ thống điều chỉnh góc phân phối khí của động cơ giúp tối ưu hóa hiệu suất làm việc bằng cách sử dụng áp suất thủy lực điều khiển qua van điện từ Qua việc xoay trục cam và thay đổi thời điểm phối khí, hệ thống này cải thiện hiệu suất động cơ, từ đó giảm thiểu mức tiêu hao nhiên liệu.

Hệ thống này có khả năng xoay trục cam một góc 40 độ theo trục khuỷu, giúp tối ưu hóa thời điểm phối khí cho các chế độ hoạt động của động cơ Dựa vào tín hiệu từ các cảm biến và điều khiển bởi ECU động cơ, hệ thống này cải thiện quá trình nạp và thải, tăng công suất động cơ, nâng cao tính kinh tế và giảm ô nhiễm môi trường.

Hệ thống điều khiển van biến thiên (CVVT) bao gồm các thành phần chính như ECU động cơ, cảm biến vị trí trục khuỷu, cảm biến lưu lượng khí nạp, cảm biến vị trí bướm ga và cảm biến vị trí trục cam Trong số đó, van điều khiển phối khí (OCV) và bộ điều khiển là hai bộ phận quan trọng nhất, đảm bảo hiệu suất hoạt động tối ưu cho động cơ.

- Bộ điều khiển CVVT: Điều khiển thời điểm đóng mở xupap theo chế độ tải và tốc độ động cơ

- ECU: Nhận tín hiệu từ bộ cảm ứng, xử lý tín hiệu và truyền tín hiệu van điều chỉnh dầu OCV

OCV là bộ phận nhận tín hiệu từ ECU và thực hiện bơm dầu vào bộ điều khiển CVVT Nó có nhiệm vụ điều khiển xoay trục cam thông qua áp suất dầu, giúp xác định thời điểm mở sớm hoặc muộn của xupap Đồng thời, van điều khiển dầu phối khí trục cam cũng được sử dụng để điều chỉnh đường đi của dầu, đảm bảo hoạt động hiệu quả của hệ thống.

Nguyên lý điều khiển điện tử:

Hình 3.8: Sơ đồ điều khiển điện tử

ECU của động cơ xác định thời điểm phối khí tối ưu dựa trên tín hiệu từ các cảm biến, sau đó so sánh với thời điểm phối khí thực tế nhận được từ cảm biến CVVT Hệ thống điều khiển van dầu sẽ điều chỉnh trục cam bằng cách xoay một góc cần thiết Cảm biến vị trí trục khuỷu và cảm biến vị trí trục cam đóng vai trò quan trọng trong việc nhận biết các thông số này.

Trang 24 thời điểm phối khí thực tế của động cơ nhờ ECU động cơ Ngoài ra cảm biến vị trí trục khuỷu còn nhận biết tốc độ của động cơ Cảm biến vị trí bướm ga và cảm biến vị trí lưu lượng khí nạp cho biết tải của động cơ đang hoạt động, các tín hiệu nhận được từ cảm biến được đưa về ECU động cơ để xử lý Bộ xử lý ECU của động cơ nhận các tín hiệu của các cảm biến và xử lý để đưa các tín hiệu ra bộ điều khiển để điều khiển van phối khí đóng mở phù hợp với chế độ làm việc của động cơ

3.4.2 Bộ điều khiển của hệ thống

Bộ điều khiển được gắn trục cam và làm nhiệm vụ quay trục cam nạp theo sự điều khiển của ECU động cơ

Bộ điều khiển gồm một vỏ được dẫn động bởi xích cam và các cánh quay gắn cố định trên trục cam Các cánh quay có đường dẫn dầu kết nối với trục cam, giúp dẫn dầu vào các khoang bên trong Khi động cơ hoạt động, góc quay trục cam dao động trong khoảng 20° ± 1°, tương ứng với áp suất dầu từ 0 đến 1000 KPa Áp suất này được điều chỉnh từ phía làm sớm hoặc muộn của trục cam nạp, làm cho các cánh gạt của bộ điều khiển xoay theo hướng tương ứng, từ đó thay đổi thời điểm phối khí của xupap.

Trong quá trình làm việc, nhiệt độ dầu có thể tăng lên hoặc giảm xuống dưới 0°C khi động cơ không hoạt động, với biên độ nhiệt dao động từ -40°C đến +130°C Trên cánh quay, có lắp chốt khoá để cố định cánh quay với đĩa xích khi động cơ chưa hoạt động Khi động cơ ngừng, trục cam nạp chuyển động đến trạng thái muộn nhất để duy trì khả năng khởi động Tại tốc độ hoạt động từ 650 đến 6000 vòng/phút, trục cam nạp sẽ mở sớm tùy thuộc vào từng chế độ Nếu áp suất dầu không đến bộ điều khiển ngay lập tức sau khi khởi động, chốt khoá sẽ ngăn chặn các cơ cấu hoạt động của bộ điều khiển hệ thống xoay cam để tránh tiếng gõ.

Hình 3.9: Cấu tạo bộ điều khiển CVVT

3.4.3 Van điều khiển phối khí

Van điều khiển phối khí có nhiệm vụ điều chỉnh dòng dầu đến bộ điều khiển, hoạt động hiệu quả trong dải nhiệt độ từ -40 đến +130 °C, áp suất từ 0 đến 1000 KPa và điện áp 10 đến 16 V theo tín hiệu từ ECU Đặc điểm của van điều khiển lưu lượng dầu bao gồm điện áp OCV 12V, điện trở cuộn dây 7,4 ± 0,5 Ω ở 20 °C, và cường độ dòng điện từ 100 đến 1000 mA, đảm bảo độ chính xác cao trong lắp ráp Khi nhận tín hiệu từ ECU, van điện từ sẽ điều chỉnh thời gian mở hoặc đóng đường dẫn dầu tùy thuộc vào chế độ hoạt động của động cơ Van điều khiển dầu phối khí trục cam sẽ chọn đường dầu tương ứng với cường độ dòng điện từ ECU, giúp điều chỉnh áp suất dầu để thực hiện việc phối khí sớm, muộn hoặc duy trì thời điểm phối khí ECU tính toán thời điểm tối ưu để đóng mở xupap dựa trên tốc độ động cơ, lưu lượng khí nạp, vị trí bướm ga và nhiệt độ nước làm mát, đồng thời sử dụng tín hiệu từ cảm biến vị trí trục cam và trục khuỷu để điều chỉnh thời điểm phối khí chính xác.

Hình 3.10: Cấu tạo van điều khiển phối khí (OCV)

1-Vỏ van; 2-Lò xo; 3-Đường dầu về; 4-Đường dầu đi;

5-Phớt chắn dầu; 6-Cuộn dây điện từ; 7-Pít tông; 8-Dắt cắm;

9-Đến bộ điều khiển (phía mở muộn); 10-Đến bộ điều khiển (phía mở sớm)

3.4.4 Nguyên lý hoạt động của hệ thống xoay cam

Nguyên lý làm việc của bộ điều khiển ở chế độ xupap mở muộn nhất:

Bộ điều khiển ở chế độ mở muộn nhất thường được áp dụng cho các tình huống như khởi động động cơ, động cơ dừng, chạy không tải và chạy ở nhiệt độ thấp Trong các chế độ này, yêu cầu hỗn hợp nhiên liệu cần đậm đặc để đảm bảo động cơ dễ khởi động và hoạt động ổn định hơn Tuy nhiên, do bướm ga thường mở nhỏ, độ chân không trước xupap nạp thấp dẫn đến chênh áp suất nhỏ giữa trước và sau xupap nạp, khiến khí nạp khó vào xylanh Hệ số khí sót trong xylanh ở các chế độ này cao, có xu hướng quay trở lại đường nạp, do đó cần có biện pháp giảm lượng khí sót.

Trang 28 này cần phải mở trể xupap nạp Khi áp suất khí sót đủ nhỏ thì độ chênh áp giữa áp suất trước và sau xupap nạp đủ lớn, lúc này việc mở xupap nạp là phù hợp nhất để khí nạp được nạp đầy vào trong xylanh Lúc này van điều khiển được chỉnh ở vị trí xoay trễ bằng tần số tín hiệu trễ từ bộ điều khiển điện tử ECU, áp suất dầu tương ứng được ép vào buồng cánh gạt phía mở trễ để làm quay trục cam theo hướng điều chỉnh trễ Bộ điều khiển giữ ở chế độ muộn nhất nhờ chốt hãm ở trên cánh quay lắp chặt với trục cam Trong truờng hợp này đường dầu về phía sớm sẽ thông với cate làm áp suất giảm, đường dầu về phía muộn được bơm dầu vào Do đó bộ điều khiển giữ ở chế độ mở muộn nhất

Ở các chế độ hoạt động này, thời điểm phối khí của trục cam nạp cần được điều chỉnh trễ hơn và độ trùng lặp phối khí giảm, nhằm giảm hệ số nạp và lượng khí sót quay lại đường nạp Do đó, chỉ cần phun một lượng nhiên liệu ít vào đường nạp nhưng vẫn đảm bảo được hỗn hợp đậm, giúp động cơ hoạt động ổn định hơn và cải thiện tính kinh tế nhiên liệu khi khởi động.

Hình 3.11: Sơ đồ nguyên lý hoạt động của bộ điều khiển chế độ muộn nhất

Nguyên lý làm việc của bộ điều khiển ở chế độ giữ:

Hình 3.12: Sơ đồ nguyên lý hoạt động của bộ điều khiển ở chế độ giữ

Khi tăng tốc và tải, ECU động cơ điều khiển van cung cấp dầu vào bộ điều khiển quay trục cam, giúp xupap nạp mở sớm hơn để phù hợp với chế độ hoạt động của động cơ Điều này làm tăng góc trùng điệp, tăng lượng hồi lưu khí xả, giảm nồng độ khí thải độc hại và cải thiện tính kinh tế nhiên liệu Đồng thời, xupap nạp cũng đóng sớm hơn để ngăn hỗn hợp khí và nhiên liệu quay lại đường nạp, từ đó tăng hệ số nạp Khi tải tăng đến một mức nhất định, yêu cầu hỗn hợp khí sẽ trở nên nhạt hơn để tiết kiệm nhiên liệu ECU điều khiển van cung cấp dầu cho bộ điều khiển phối khí quay trục cam đúng thời điểm tính toán Van điều khiển dịch sang trái, dầu vào đường mở muộn với áp suất cao đẩy chốt hãm và mở khóa chốt hãm, trong khi dầu vào khoang mở sớm đẩy cánh quay để mở xupap nạp Cuối cùng, khi cam nạp quay đúng theo góc mà ECU tính toán nhờ tín hiệu từ cảm biến trục khuỷu, ECU động cơ sẽ điều chỉnh hoạt động của động cơ một cách tối ưu.

Trang 30 khiển van phân phối khí đóng các đường dầu thông với cate và không cho dầu đi vào bộ điều khiển của hệ thống Khi đó bộ điều khiển ở trạng thái giữ Nếu có sự thay đổi tải hay tốc độ động cơ thì ECU sẽ điều khiển lại trạng thái giữ cho phù hợp với chế độ làm việc của động cơ

Nguyên lý làm việc của bộ điều khiển ở chế xupap nạp mở sớm nhất:

Hình 3.13: Sơ đồ nguyên lý hoạt động của bộ điều khiển ở chế độ mở sớm nhất

Động cơ hoạt động ở tốc độ thấp đến trung bình với tải nặng thường xuyên, cần điều chỉnh bướm ga lớn để giảm sức cản dòng khí và tối ưu hóa áp suất trước xupap nạp Thời điểm phối khí cần được điều chỉnh sớm nhất ở 100% tải để tận dụng dòng khí nạp hiệu quả Việc mở sớm xupap nạp giúp tăng lượng hồi lưu khí xả, giảm tổn thất khí động, cải thiện hiệu suất nhiên liệu và giảm khí thải độc hại Đồng thời, xupap nạp cũng cần đóng sớm để ngăn hiện tượng hỗn hợp khí quay ngược ECU động cơ sẽ nhận tín hiệu từ các cảm biến như vị trí trục khuỷu, vị trí bướm ga và cảm biến lưu lượng để điều khiển hiệu quả.

Những hư hỏng và phương pháp kiểm tra sửa chữa trong có cấu phân phối khí

Những hư hỏng thường gặp

Hệ thống phân phối khí thông minh (CVVT) hoạt động với trục cam dẫn động xupap, chịu nhiệt độ cao và lực ma sát lớn, dẫn đến tình trạng mòn nhanh chóng Sự mài mòn của các chi tiết trong cơ cấu có thể gây ra hiện tượng xupap đóng mở không chính xác, ảnh hưởng tiêu cực đến hiệu suất làm việc của động cơ Trong quá trình vận hành, các chi tiết của hệ thống thường gặp phải những hư hỏng chính, cần được chú ý để đảm bảo hiệu quả hoạt động.

Xupap và đế xupap là những bộ phận quan trọng hoạt động trong điều kiện khắc nghiệt, chịu lực ma sát và va đập, đặc biệt là xupap thải thường xuyên tiếp xúc với nhiệt độ cao Bề mặt làm việc của chúng không chỉ bị mòn mà còn có nguy cơ bị cháy rỗ, dẫn đến tình trạng đóng không kín, gây lọt khí và làm giảm công suất động cơ, đồng thời tăng lượng tiêu hao nhiên liệu.

Ống dẫn hướng xupap mòn nhiều có thể gây ra va đập xupap, dẫn đến tăng mài mòn thân xupap Hơn nữa, tình trạng này còn làm dầu lọt vào trong xylanh động cơ, dẫn đến tăng tiêu hao dầu bôi trơn và hình thành muội than trong buồng đốt.

Các chi tiết dẫn động xupap như đòn bẩy, con lăn, lò xo và các chi tiết lắp ghép đều có thể bị mòn hoặc biến dạng, ảnh hưởng đến hiệu suất làm việc của xupap.

Trục cam với các vấu cam phân phối khí luôn tiếp xúc với đế con đội, dẫn đến tình trạng mòn hoặc biến dạng do ma sát Khi vấu cam bị mòn nhiều, hành trình của con đội sẽ giảm, từ đó làm giảm độ mở của xupap.

Con đội thường bị mòn ở phần thân và đáy, dẫn đến việc bôi trơn cưỡng bức tại khe hở giữa thân và phần dẫn hướng làm giảm áp lực dầu bôi trơn Đối với con đội cơ khí, sự mài mòn ở bề mặt tiếp xúc sẽ làm giảm khe hở miệng xupap.

Bộ phận dẫn động trục cam, bao gồm các gân bánh răng, bánh xích và bi dây đai, nếu bị mài mòn sẽ dẫn đến sai lệch pha phân phối khí của động cơ Điều này có thể khiến thời điểm đóng mở xupap không đúng yêu cầu, gây ra tiếng ồn và hiện tượng gõ trong quá trình vận hành.

Các phương pháp kiểm tra, sửa chữa

Khi tháo rời và rửa sạch, các chi tiết sẽ được kiểm tra và phân loại để xác định phương án xử lý Chúng được chia thành ba nhóm: chi tiết có thể tái sử dụng mà không cần sửa chữa, chi tiết cần phục hồi hoặc sửa chữa, và chi tiết hư hỏng sẽ bị loại bỏ.

Việc kiểm tra và phân loại các chi tiết bao gồm các bước đo đạc, quan sát và kiểm tra chi tiết, sau đó so sánh kết quả đo với các tiêu chuẩn kỹ thuật để đưa ra quyết định về phương án xử lý phù hợp.

Việc kiểm tra chi tiết cần dựa trên đặc điểm kết cấu, điều kiện làm việc và tiêu chuẩn kỹ thuật Quá trình kiểm tra được thực hiện thông qua quan sát và sử dụng dụng cụ đo, tuân theo quy trình cụ thể Mỗi chi tiết yêu cầu một phương án kiểm tra riêng biệt.

Bước 1: Ngắt các kết nối điện

Bước 2: Tháo nắp quy lát

Bước 3: Đặt cho pít tông số 1 ở ĐCT

3.1 Quay buly trục khuỷu và căn chỉnh rãnh của nó với dấu cân cam trên nắp sên cam

Hình 4.1: Căn chỉnh buly trục khuỷu

3.2 Các dấu cân cam trên sên cam phải trùng với dấu cân cam trên CVVT

Hình 4.2: Căn chỉnh sên cam Bước 4: Tháo sên cam

Hình 4.3: Tháo bộ căng xích Để sử dụng lại bộ căng sên, ép pít tông (A) tối đa rồi dùng chốt (B) chặn lại

Hình 4.4: Chốt pít tông bộ căng xích

Hình 4.5: Tháo tay căng xích

Hình 4.6: Tháo dẫn hướng xích

Hình 4.8: Tháo dẫn hướng xích 4.4 Tháo sên cam

6.1 Tháo các nắp cổ trục theo thứ tự như hình

Hình 4.11: Thứ tự tháo bu lông nắp cổ trục cam

4.2.2 Kiểm tra nhông xích, bộ căng sên, tay căng sên, dẫn hướng sên

1 Kiểm tra đĩa xích CVVT, đĩa xích trục khuỷu xem có bị mòn, nứt hoặc hư hỏng bất thường không Thay thế nếu cần thiết

2 Kiểm tra tay căng và thanh dẫn xích xem có bị mòn, nứt hoặc hư hỏng bất thường không Thay thế nếu cần thiết

3 Kiểm tra pít tông của bộ căng có hoạt động trơn tru không

1 Đo các vấu cam Sử dụng panme đo chiều cao vấu cam, nếu chiều cao vấu cam nhỏ hơn thông số kỹ thuật thì thay thế

Chiều cao cam nạp: 36,42 mm (1,4339 in);

Chiều cao cam xả: 36,15 mm (1,4232 in)

Hình 4.13: Sử dụng panme đo các vấu cam

2 Kiểm tra bề mặt cổ trục cam có bị mòn hay không Nếu cổ trục bị mòn quá mức thì thay thế trục cam

3 Kiểm tra khe hở bề mặt trục cam

3.1 Làm sạch nắp ổ trục và bề mặt trục cam

3.2 Đặt trục cam lên nắp quy lát

3.3 Đặt dây dẻo đo khe hở cổ trục

Hình 4.14: Đặt dây dẻo để đo khe hở cổ trục

3.4 Lắp các nắp cổ trục theo thứ tự như hình

Hình 4.15: Lắp các nắp cổ trục cam Siết chặt các bu lông theo mô men:

3.5 Tháo các nắp cổ trục

3.6 Đo khe hở cổ trục tại điểm rộng nhất của nó

Nếu khe hở lớn hơn thông số kỹ thuật thì tiến hành thay thế trục cam Nếu cần, hãy thay cả nắp cổ trục và nắp quy lát

Thông số kỹ thuật khe hở ở cam nạp:

Thông số kỷ thuật khe hở ở cam xả:

Hình 4.16: Đo khe hở cổ trục cam

4 Kiểm tra khe hở dọc trục cam

4.1 Lắp các nắp cổ trục

4.2 Sử dụng đồng hồ so, đo khe hở dọc trong khi di chuyển trục cam

Nếu khe hở dọc lớn thông số kỹ thuật thì tiến hành thay thế trục cam Nếu cần, thay thế cả nắp cổ trục và nắp quy lát

Khe hở dọc tiêu chuẩn: 0,1 ÷ 0,2 mm

Hình 4.17: Đo khe hở dọc trục cam bằng đồng hồ so 4.3 Tháo trục cam

1 Kẹp trục cam bằng ê tô Cẩn thận tránh làm hỏng các vấu cam khi kẹp bằng ê tô

2 Xoay CVVT theo chiều kim đồng hồ và ngược chiều kim đồng hồ để chắn chắn CVVT đã khóa CVVT đã khóa không xoay được

3 Dùng băng keo bịt kín 1 trong 2 cửa mở sớm trên cổ trục cam CVVT nạp, và 1 trong 2 cửa mở trễ trên cổ trục cam CVVT xả

Hình 4.18: Cửa sớm và cửa trễ trên CVVT

4 Bịt các lỗ dầu bằng vải Thổi khí nén với áp khoảng 150 kPa vào lỗ sớm để mở khóa CVVT nạp, vào lỗ trễ để mở khóa CVVT xả

5 Với khí nén được thổi vào, xoay CVVT khoảng 35 o ngược chiều kim đồng hồ, xoay CVVT xả khoảng 20 o cùng chiều kim đồng hồ để kiểm tra nó có hoạt động trơn tru không

6 Xoay CVVT nạp vào vị trí trễ nhất theo chiều kim đồng hồ, xoay CVVT xả vào vị trí sớm nhất ngược chiều kim đồng hồ để kiểm tra CVVT đã được khóa chưa

4.2.5 Lắp đặt các chi tiết

1.2 Lắp nắp ổ trục trước trục cam và nắp ổ trục cam theo thứ tự như hình:

Hình 4.21: Thứ tự siết bu lông cổ trục cam Siết chặt các bu lông theo mô men:

Bước 2: Lắp cụm CVVT nạp và CVVT xả:

Siết chặt các bu lông theo mô men:

Hình 4.22: Lắp cụm CVVT nạp và CVVT xả Bước 3: Lắp sên cam

Nhông xích trục khuỷu → Nhông CVVT nạp → Nhông CVVT xả Lắp sên không có độ chùng giữa đĩa xích trục khuỷu và đĩa xích CVVT nạp

Lắp tay dẫn hướng xích

Siết chặt bu lông theo mô men: 9,8 ÷ 11,8 N.m

Hình 4.24: Lắp tay dẫn hướng xích

Hình 4.25: Lắp tay căng xích

Siết chặt bu lông theo mô men: 9,8 ÷ 11,8 N.m

Lắp bộ căng xích và tháo chốt chặn

Hình 4.26: Lắp bộ căng xích

Siết chặt bu lông theo mô men: 9,8 ÷ 11,8 N.m

Bước 4: Lắp lại nắp sên cam

Bước 5: Lắp lại nắp quy lát

Bước 6: Thêm các chất lỏng cần thiết, kiểm tra rò rỉ Kiểm tra tổng thể, ghi chú lại