Cuốn sách Các phương pháp gia công biến dạng được biên soạn bởi Trường Đại học Bách khoa Hà Nội có nội dung tìm hiểu về thực chất và đặc điểm của gia công biến dạng. Mục đích của nung nóng kim loại và những vấn đề xảy ra khi nung. Đồng thời tìm hiểu các phương pháp gia công biến dạng. Mời các bạn cùng tham khảo tài liệu sau đây nhé.

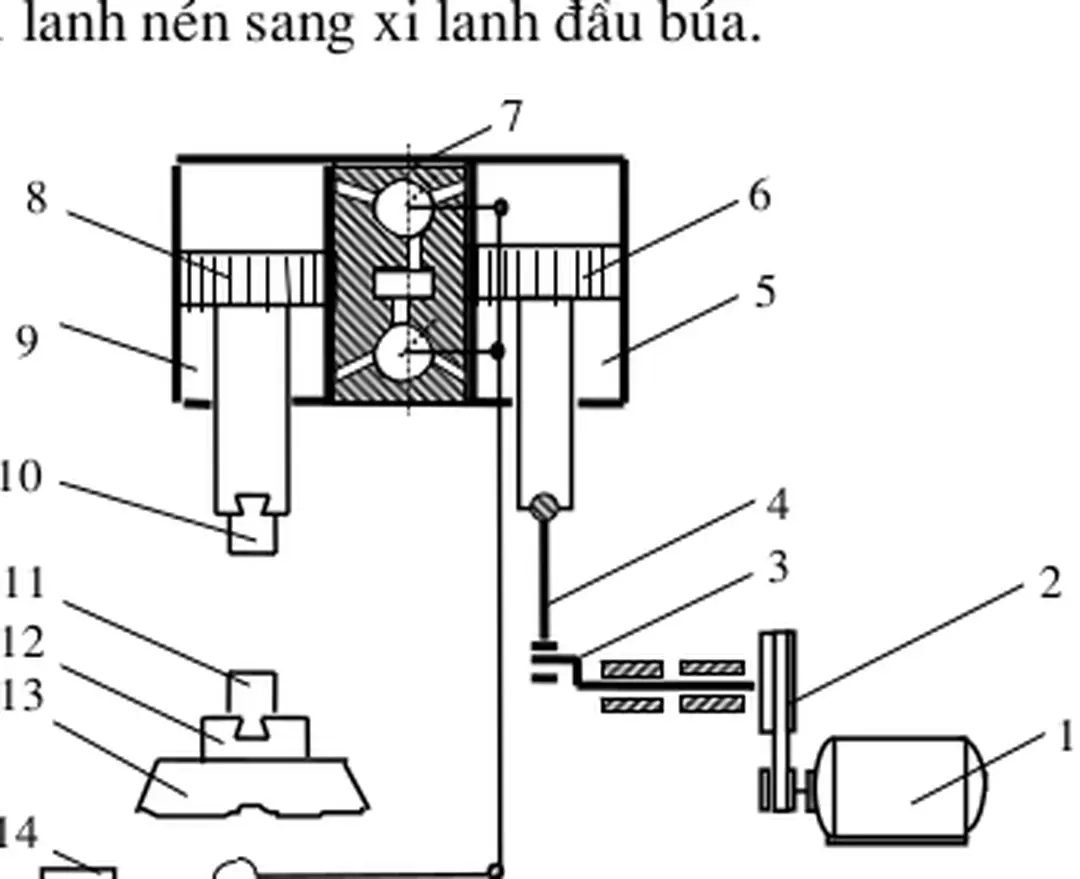

Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Ch−¬ng Khái niệm chung 1.1 Thực chất đặc điểm 1.1.1 Thực chất Gia công biến dạng phơng pháp để chế tạo chi tiết máy sản phẩm kim loại thay cho phơng pháp đúc gia công cắt gọt Gia công biến dạng thực cách dùng ngoại lực tác dụng lên kim loại trạng thái nóng nguội làm cho kim loại đạt đến giới hạn đàn hồi, kết làm thay đổi hình dạng vật thể kim loại mà không phá huỷ tính liên tục độ bền chúng 1.1.2 Đặc điểm Kim loại gia công thể rắn, sau gia công thay đổi hình dáng, kích thớc mà thay đổi cơ, lý, hoá tính kim loại nh kim loại mịn chặt hơn, hạt đồng đều, khử khuyết tật (rỗ khí, rỗ co v.v ) đúc gây nên, nâng cao tính tuổi bền chi tiết v.v GCBD trình sản xuất cao, cho phép ta nhận chi tiết có kích thớc xác, mặt chi tiết tốt, lợng phế liệu thấp chúng có tính học cao so với vật đúc Gia công biến dạng cho suất cao có khả khí hoá tự động hoá cao 1.1.3 Các phơng pháp gia công biến dạng Các phơng pháp GCBD : Cán, kéo sợi, ép kim loại, rèn tự do, rèn khuôn, rập Sản phẩm GCBD đợc dùng nhiều xởng khí; chế tạo sửa chữa chi tiết máy; ngành xây dựng, kiến trúc, cầu đờng, đồ dùng hàng ngày Tính khối lợng chi tiết rèn, dập ngành chế tạo máy bay chiếm đến 90%, ngành ôtô chiếm 80%, ngành máy nớc chiếm 60% 1.2 Biến dạng dẻo kim loại P 1.2.1 Biến dạng dẻo kim loại a/ Khái niệm biến dạng kim loại b c Dới tác dơng cđa ngo¹i lùc kim lo¹i sÏ P biÕn d¹ng theo giai đoạn nối tiếp nhau: Biến dạng đàn hồi: biến dạng sau lực tác dụng, vật trở hình dáng ban đầu Quan hệ ứng suất biến dạng o tuyến tính tuân theo định luật Hooke Trên đồ L H.1.1 Đồ thị quan hệ lực biến dạng thị đoạn OP Biến dạng dẻo biến dạng sau lực tác dụng không bị đi, tơng ứng với giai đoạn chảy kim loại Trờng đại học Bách khoa Giáo trình: Các phơng pháp gia công biÕn d¹ng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Biến dạng dẻo xảy ứng suất lực tác dụng lớn giới hạn đàn hồi Đó đoạn Pb Biến dạng phá huỷ: Khi ứng suất lực tác dụng lớn độ bền kim loại kim loại bị phá huỷ (điểm c) b/ Biến dạng dẻo đơn tinh thể Nh đà biết, dới tác dụng ngoại lực, kim loại biến dạng theo giai đoạn: biến dạng đần hồi, biến dạng dẻo biến dạng phá huỷ Tuỳ theo cấu trúc tinh thể loại, giai đoạn xảy với mức độ khác Dới khảo sát chế biến dạng đơn tinh thể kim loại, sở nghiên cứu biến dạng dẻo kim loại hợp kim Trong đơn tinh thể kim loại, nguyên tử xếp theo trật tự xác định, nguyên tử dao động xung quanh vị trí cân (a) Biến dạng đàn hồi: dới tác dụng ngoại lực, mạng tinh thể bị biến d¹ng Khi øng suÊt sinh kim lo¹i ch−a vợt giới hạn đàn hồi, nguyên tử kim loại dịch chuyển không thông số mạng (b), tác dụng lực, mạng tinh thể lại trở trạng thái ban đầu Biến dạng dẻo: ứng suất sinh kim loại vợt giới hạn đàn hồi, kim loại bị biến dạng dẻo trợt song tinh Theo hình thức trợt, phần đơn tinh thể dịch chuyển song song với phần lại theo mặt phẳng định, mặt phẳng gọi mặt trợt (c) Trên mặt trợt, nguyên tử kim loại dịch chuyển tơng khoảng số nguyên lần thông số mạng, sau dịch chuyển nguyên tử kim loại vị trí cân mới, sau tác dụng lực kim loại không trở trạng thái ban đầu τ b a τ τ τ c d H.1.2 S¬ đồ biến dạng đơn tinh thể Theo hình thức song tinh, phần tinh thể vừa trợt vừa quay đến vị trí đối xứng với phần lại qua mặt phẳng gọi mặt song tinh (d) Các nguyên tử kim loại mặt di chuyển khoảng tỉ lệ với khoảng cách đến mặt song tinh Đào Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kết Nối ZALO : 0862 469 468 Trờng đại học Bách khoa Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Các nghiên cứu lý thuyết thực nghiệm cho thấy trợt hình thức chủ yếu gây biến dạng dẻo kim loại, mặt trợt mặt phẳng có mật độ nguyên tử cao Biến dạng dẻo song tinh gây rÊt bÐ, nh−ng cã song tinh tr−ỵt sÏ xẩy thuận lợi c/ Biến dạng dẻo đa tinh thể Kim loại hợp kim tập hợp nhiều đơn tinh thể (hạt tinh thể), cấu trúc chúng đợc gọi cấu trúc đa tinh thể Trong đa tinh thể, biến dạng dẻo có hai dạng: biến dạng nội hạt biến dạng ë vïng tinh giíi h¹t Sù biÕn d¹ng néi hạt trợt song tinh Đầu tiên trợt xẩy hạt có mặt trợt tạo víi h−íng cđa øng st chÝnh mét gãc b»ng hc xấp xỉ 45o, sau đến mặt khác Nh vậy, biến dạng dẻo kim loại đa tinh thể xảy không đồng thời không đồng Dới tác dụng ngoại lực, biên giới hạt tinh thể bị biến dạng, hạt trợt quay tơng Do trợt quay hạt, hạt lại xuất mặt trợt thuận lợi mới, giúp cho biến dạng kim loại tiếp tục phát triển 1.2.2 Các yếu tố ảnh hởng đến tính dẻo biến dạng kim loại Tính dẻo kim loại khả biến dạng dẻo kim loại dớc tác dụng ngoại lực mà không bị phá huỷ Tính dẻo kim loại phụ thuộc vào hàng loạt nhân tố khác nhau: thành phần tổ chức kim loại, nhiệt độ, trạng thái ứng suất chính, ứng suất d, ma sát ngoài, lực quán tính, tốc độ biến dạng a/ ảnh hởng thành phần tổ chức kim loại Các kim loại khác có kiểu mạng tinh thể, lực liên kết nguyên tử khác tính dẻo chúng khác nhau, chẳng hạn đồng, nhôm dẻo sắt Đối với hợp kim, kiểu mạng thờng phức tạp, xô lệch mạng lớn, số nguyên tố tạo hạt cứng tổ chức cản trở biến dạng tính dẻo giảm Thông thờng kim loại hợp kim có cấu trúc pha dẻo hợp kim có cấu trúc nhiều pha Các tạp chất thờng tập trung biên giới hạt, làm tăng xô lệch mạng làm giảm tính dẻo kim loại b/ ảnh hởng nhiệt độ Tính dẻo kim loại phụ thuộc lớn vào nhiệt độ, hầu hết kim loại tăng nhiệt độ, tính dẻo tăng Khi tăng nhiệt độ, dao động nhiệt nguyên tử tăng, đồng thời xô lệch mạng giảm, khả khuếch tán nguyên tử tăng làm cho tổ chức đồng Một số kim loại hợp kim nhiệt độ thờng tồn pha dẻo, nhiệt độ cao chuyển biến thù hình thành pha có độ dẻo cao Khi ta nung thép từ 20ữ1000C độ dẻo tăng chậm nhng từ 100ữ4000C độ dẻo giảm nhanh, độ giòn tăng (đối với thép hợp kim độ dẻo giảm đến 6000C), nhiệt độ độ dẻo tăng nhanh nhiệto độTo rèn&nếu lợng cácbon thépcàng sức chống biến dạng Cunghàm cp Phn Mềm Kỹ Thuật Mọi Cấp -Kết cao Nối ZALO : 0862 469 468 Trờng đại học Bách khoa Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com lín c/ ¶nh hởng ứng suất d Khi kim loại bị biến dạng nhiều, hạt tinh thể bị vỡ vụn, xô lệch mạng tăng, ứng suất d lớn làm cho tính dẻo kim loại giảm mạnh (hiện tợng biến cứng) Khi nhiệt độ kim loại đạt từ 0,25 - 0,30Tnc(nhiệt độ nóng chảy), ứng suất d xô lệch mạng giảm làm cho tính dẻo kim loại phục hồi trở lại (hiện tợng phục hồi) Nếu nhiệt độ nung đạt tới 0,4Tnc kim loại bắt đầu xuất trình kÕt tinh l¹i, tỉ chøc kim lo¹i sau kÕt tinh lại có hạt đồng lớn hơn, mạng tinh thể hoàn thiện nên độ dẻo tăng d/ ảnh hởng trạng thái ứng suất Trạng thái ứng suất ảnh hởng đáng kể đến tính dẻo cđa kim lo¹i Qua thùc nghiƯm ng−êi ta thÊy r»ng kim loại chịu ứng suất nén khối có tính dẻo cao chịu ứng suất nén mặt, nén đờng chịu ứng suất kéo ứng suất d, ma sát làm thay đổi trạng thái ứng suất kim loại nên tính dẻo kim loại giảm đ/ ảnh hởng tốc độ biến dạng Sau rèn dập, hạt kim loại bị biến dạng chịu tác dụng phía nên chai cứng hơn, sức chèng l¹i sù biÕn d¹ng cđa kim lo¹i sÏ lín hơn, đồng thời nhiệt độ nguội dần kết tinh lại nh cũ Nếu tốc độ biến dạng nhanh tốc độ kết tinh lại hạt kim loại bị chai cha kịp trỡ lại trạng thái ban đầu mà lại tiếp tục biến dạng, ứng st khèi kim lo¹i sÏ lín, h¹t kim lo¹i bị dòn bị nứt Nếu lấy khối kim loại nh nung đến nhiệt độ định rèn máy búa máy ép, ta thấy tốc độ biến dạng máy búa lớn nhng độ biến dạng tổng cộng máy ép lớn 1.2.3 Trạng thái ứng suất phơng trình dẻo Giả sử vật hoàn toàn ứng suất tiếp vật thể chịu ứng suất sau: σ1 σ1 σ1 σ2 σ2 σ3 - øng suÊt ®−êng: τmax= σ1/2; - øng st mỈt: τmax= (σ1 - σ2)/2; - øng suÊt khèi: τmax= (σmax - σmin)/2; NÕu = = = biến dạng, ứng suất để kim loại biến dạng dẻo giới hạn chảy ch Điều kiện biến dạng dẻo: ã Khi kim loại chịu ứng suất đờng: σ = σ ch tøc lµ σ max = σ ch Đào Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kết Nối ZALO : 0862 4692468 Trờng đại học Bách khoa Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com ã Khi kim loại chịu øng st mỈt: σ − σ = σ ch ã Khi kim loại chịu ứng suất khối: σ max − σ = σ ch C¸c phơng trình gọi phơng trình dẻo Biến dạng dẻo bắt đầu sau biến dạng đàn hồi Thế biến dạng đàn (1.1) hồi: A = A0 + Ah Trong A0 - để thay đổi thể tích vật thể Ah - để thay đổi hình dáng vật thể Trong trạng thái ứng suất khối, biến dạng đàn hồi theo định luật Hooke đợc xác định: + ε + σ 3ε A= 1 (1.2) Nh biến dạng tơng đối theo định luËt Hooke: [ )] ( σ1 − µ σ + σ E ε = [σ − µ (σ + σ )] E ε = [σ − µ (σ + σ )] E ε1 = (1.3) Theo (1.2) toàn biến dạng đợc biểu diển: A= [ ] σ 12 + σ 22 + σ 32 − µ (σ 1σ + σ 2σ + σ 3σ ) 2E (1.4) L−ỵng tăng tơng đối thể tích vật biến dạng đàn hồi tổng biến dạng hớng vuông gãc: (1 − 2µ ) (σ + σ + σ ) ∆V (1.5) = ε1 + ε + ε = V E Trong - hệ số Pyacon tính đến vật liệu biến dạng; E - mô đun đàn hồi vật liệu Thế để làm thay đổi thể tích là: V (σ + σ + σ ) (1 − µ ) (σ + σ + σ )2 A0 = = (1.6) V 6E Thế dùng để thay đổi hình dạng vật thể: (1 + ) ( σ )2 + (σ − σ )2 + (σ − σ )2 (1.7) Ah = A − A0 = 2 3 6E [ Vậy đơn vị để biến hình biến dạng đờng lµ: (1 + µ ) 2σ Ah = ch 6E ] (1.8) Tõ (1.7) vµ (1.8) ta cã: (σ − σ )2 + (σ − σ )2 + (σ − σ )2 = ch2 = const (1.9) Đây gọi phơng trình dỴo Đào Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kết Nối ZALO : 0862 469 468 Trờng đại học Bách khoa Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Khi cán kim loại dạng tấm, biến dạng ngang không đáng kể, theo (1.3) ta có thĨ viÕt: σ2 = µ(σ1 + σ3) (1.10) Khi biÕn dạng dẻo (không tính đến đàn hồi) thể tích vật thể không đổi, vậy: V = Từ (1.6) ta cã: (1 − 2µ ) (σ + σ + σ ) = E Tõ ®ã: 1-2µ = vËy µ = 0,5 Tõ (1.10) vµ (1.11) ta cã: σ2 = (σ1 + σ3)/2 VËy ph−¬ng trình dẻo viết: = (1.11) (1.12) σ ch ≈ 1,15σ ch (1.13) Trong trợt tinh = - mặt nghiêng øng suÊt ph¸p b»ng 0, øng suÊt tiÕp α = 450: σmax= (σ1 + σ3)/2 (1.14) σ (1.15) So s¸nh víi (1.13) σ3 = - σ1: σ max = ch = k ≈ 0,58σ ch VËy øng st tiÕp lín nhÊt lµ: K = 0,58σch gäi lµ số dẻo trạng thái ứng suất khối, phơng trình dẻo viết: - = 2K = const = 1,15ch (1.16) Phơng trình dẻo (1.16) quan trọng để giải toán GCBD Tính đến hớng ứng suất, phơng trình dẻo (1.16) ®−ỵc viÕt: (±σ1) - (±σ3) = 2K (1.17) 1.3 Mét số định luật áp dụng gia công biến dạng 1.3.1 Định luật biến dạng đàn hồi tồn biến dạng dẻo Khi biến dạng dẻo kim loại xảy đồng thời đà có biến dạng đàn hồi tồn Quan hệ chúng qua định luật Hooke Khi biÕn d¹ng kÝch th−íc cđa kim lo¹i so víi kích thớc sau tác dụng lực khác nhau, nên kích thớc chi tiết sau gia công xong khác với kích thớc lỗ hình khuôn (vì có đàn hồi) 1.3.2 Định luật ứng suất d Trong trình biến dạng dẻo kim lọai ảnh hởng nhân tố nh: nhiệt độ không đều, tổ chức kim loại không đều, lực biến dạng phân bố không đều, ma sát v.v làm cho kim loại sinh ứng suất d " Bên kim loại biến dạng dẻo ®Ịu sinh øng st d− c©n b»ng víi " Sau lực tác dụng, ứng suất d tồn Khi phân tích trạng thái ứng suất cần phải tính đến ứng suất d o Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp -Kt Ni ZALO : 0862 469 468 Trờng đại học Bách khoa Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com 1.3.3 Định luật thể tích không đổi " ThĨ tÝch cđa vËt thĨ tr−íc biÕn d¹ng b»ng thĨ tÝch sau biÕn d¹ng" H.B.L = h.b.l → ln H B L + ln + ln = → δ1+ δ2+ δ3 = h b l víi: 1, 2, - biến dạng thẳng ứng biến Từ công thức ta có kết luận: - Khi tồn ứng biến dấu ứng biến phải khác dấu với dấu ứng biến kia, trị số b»ng tỉng cđa øng biÕn chÝnh - Khi cã øng biÕn chÝnh b»ng 0, hai øng biÕn lại phải ngợc dấu giá trị tuyệt ®èi cđa chóng b»ng vÝ dơ: Khi chån khối kim loại độ cao giảm (1< 0) ®ã: δ2+ δ3 = δ1 → δ2 δ3 δ δ + = ; NÕu = 0,6 th× = 0,4 nghÜa lµ sau chån cã 60% chun theo δ1 δ1 δ1 δ1 chiỊu réng vµ 40% chuyển theo chiều dài 1.3.4 Định luật trở lực bé Trong trình biến dạng, chất điểm vËt thĨ sÏ di chun theo h−íng nµo cã trë lực bé Khi ma sát hớng mặt tiếp xúc chất điểm vật thể biến dạng di chuyển theo hớng có pháp tuyến nhỏ Khi lợng biến dạng lớn tiết diện chuyển dần sang hình tròn làm cho chu vi vật nhỏ o Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp -Kt Ni ZALO : 0862 469 468 Trờng đại học Bách khoa Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Chơng Nung nóng kim loại 2.1 Mục ®Ých nung nãng Nung nãng kim lo¹i tr−íc GCBD nhằm nâng cao tính dẻo giảm khả chống biến dạng chúng, tạo điều kiện thuận tiện cho trình biến dạng Nung nóng kim loại khâu quan trọng ảnh hởng đến tính kinh tế kỹ thuật sản xuất Chọn chế độ nung hợp lý làm tăng cao chất lợng sản phẩm, giảm hao phí kim loại, giảm sức lao động, giảm hao mòn thiết bị giảm giá thành sản phẩm, nâng cao suất lao động 2.2 số vấn đề xảy nung 2.2.1 Nứt nẻ Hiện tợng nứt nẻ xuất bên bên kim loại Nguyên nhân: Do ứng suất nhiệt sinh nung không đều, tốc độ nung không hợp lý v.v øng st nhiƯt nµy cïng víi øng st d− sẵn có phôi (cán, đúc) vợt qua giới hạn bền kim loại gây nứt nẻ (Đối với thép thờng xảy nứt nẻ t0 < 8000C) 2.2.2 Hiện tợng ôxyhoá Kim loại nung lò, tiếp xúc với không khí, khí lò nên bề mặt dễ bị ôxyhoá tạo nên lớp vảy sắt Sự mát kim loại đến ữ 6%, làm hao mòn thiết bị, giảm chất lợng chi tiết v.v Quá trình ôxy hoá xảy khuyết tán nguyên tử ôxy vào lớp kim loại khuyết tán nguyên tử kim loại qua lớp ôxyt mặt vật nung để tạo thành lớp vảy sắt: FeO-Fe3O4-Fe2O3 Nhiệt độ nung 5700c lớp vảy sắt tăng mạnh 10000c lớp vảy sắt dày đặc phủ kín mặt vật nung, nhiệt độ tiếp tục tăng lớp ôxyt bị cháy, đồng thời tạo nên lớp ôxyt Ôxyt hoá ôxy đa vào, khí CO2, H2O tách 2.2.3 Hiện tợng cácbon Hiện tợng cácbon mặt vật nung làm thay đổi tính chi tiết, có tạo nên cong vênh, nứt nẻ Khí làm C O2, CO2, H2O, H2 Chóng t¸c dơng víi c¸cbÝt s¾t Fe3C cđa thÐp: 2Fe3C + O2 = 6Fe + 2CO Fe3C + CO2 = 3Fe + 2CO Fe3C + H2O = 3Fe + CO + H2 Fe3C + 2H2 = 3Fe + CH4 Tác dụng mạnh H2O đến CO2, O2, H2 Quá trình C ngợc với trình ôxy hoá xảy bề mặt kim loại lúc với ôxy hoá Tốc độ hai trình khác Bắt đầu nung tốc độ C nhanh sau giảm dần, tốc độ ôxy hoá ngợc lại Khi tốc độ ôxy hoá lớn tốc độ C lớp C giảm Trờng đại họcBách khoa o Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kết Nối ZALO : 0862 469 468 Gi¸o trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Hỵp lý nhÊt cần tạo nên lớp ôxyhoá mạnh lợng cácbon Lớp cácbon bắt đầu phát triển t0= 600ữ8000C tăng nhiệt độ tăng Lợng C tăng thời gian tăng nhng tốc độ C giảm Để giảm C dùng chất sơn phủ lên bề mặt vật nung Hiện hay dùng chất sơn sau hoà với nớc với cån ªtyl: 60%SiO2+ 15%Al2O3+ 11,2%CaO + 4,4%MgO +5%(K2O+N2O) + 0,8%Fe2O3 2.2.4 Hiện tợng nhiệt Nếu nhiệt độ nung cao hạt ôstenit lớn làm cho tính dẻo kim loại giảm nhiều, tạo nên nứt nẻ gia công giảm tính dẻo chi tiết sau Đối với thép cacbon nhiệt độ nhiệt dới đờng đặc khoảng 1500 trở lên (t0qn> tođặc- 1500C) Nếu thời gian giữ nhiệt độ nhiệt lâu hạt ôstenit lớn kim loại dẻo Hiện tợng đợc khắc phục phơng pháp ủ Ví dụ: Thép cácbon ủ 750 ữ 9000C, nhng với thép hợp kim khó khăn 2.2.5 Hiện tợng cháy Khi kim loại nung nhiệt độ nhiệt (gần đờng đặc) vật nung bị phá huỷ tinh giới hạt vùng tinh giới bị ôxy hoá mÃnh liệt Kết làm tính liên tục kim loại, dẩn đến phá huỷ hoàn toàn độ bền độ dẻo kim loại Khi cháy kim loại phát sáng có nhiều tia lửa bắn Sau bị cháy kim loại bị vứt chặt khúc để nấu lại 2.3 Chế độ nung kim loại 2.3.1 Chọn khoảng nhiệt độ nung Yêu cầu: ã Đảm bảo kim loại dẻo Kim loại biến dạng tốt hao phí ã Chất lợng vật nung phải đợc bảo đạm Đối với thép cácbon dựa giản đồ Fe-C ®Ĩ chän kho¶ng nhiƯt ®é GCBD t0C t0C tmax 00c 1350 tmax 1100 tmin v.qu¸ nhiƯt vïng gcal 800 tmin %c vùng cháy %c O O 1,7 H.2.10,8 Giản ng đối2,1 với thép bon a)đồ chọn khoảng nhiệt độ gia cô0,8 a) Giản đồ lý thuyết b) Giản đồ thùc tÕ b) vïng biÕn cøng 1,1 % c bon 0,8 H.2.2.Phạm vi nhiệt độ gia công áp Trong thực tế chọn nhiệt độ nung gia công áp lực theo phạm vi nhiệt độ nh hình Trờng đại họcBách khoa o To & Cung cp Phn Mềm Kỹ Thuật Mọi Cấp Độ -Kết Nối ZALO : 0862 469 468 Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com dạng khác nh: lỗ hình vuông, lỗ hình chữ nhật, lỗ hình thoi, lỗ hình ô-van, cán tinh, lỗ hình có biên dạng sản phẩm Hình sau trình bày sơ đồ cán số loại thép hình đơn giản c/ Cán ống: Khi cán ống mối hàn (a), phôi ban đầu thép tròn, máy cán có hai trục cán, trục có hai phần hình nón cụt ngợc nhau, quay chiều đặt chéo không gian góc = ữ 6o Trong trình cán, phôi vừa chuyển động quay, vừa chuyển động tịnh tiến dọc trục vùng biến dạng, tâm phôi bị biến dạng nhiều chịu ứng suất kéo nén thay đổi liên tục làm xuất vết nứt tạo thành lỗ, sau lỗ đợc mũi xoáy sửa lại biên dạng Sau cán thô, ống đợc đa qua nguyên công tu chỉnh để sửa xác đờng kính k nhìn theo k H.3.10 Sơ đồ cán ống mối hàn 1) Trục cán 2) Mũi xoáy 3) Phôi Khi cán ống có mối hàn, dùng thép cắt thành dải sau cán để cuộn thành ống hàn giáp mối cạnh dọc theo chiều trục ống 3.2 Kéo kim loại 3.2.1 Thực chất, đặc điểm công dụng Thực chất: Kéo sợi trình kéo phôi kim loại qua lổ khuôn kéo làm cho tiết diện ngang phôi giảm chiều dài tăng Hình dáng kích thớc chi tiết giống lỗ khuôn kéo Đặc điểm: - Kéo sợi tiến hành trạng thái nóng trạng thái nguội - Kéo sợi cho ta sản phẩm có độ xác cấp 2ữ4 độ bóng 7ữ9 Công dụng: - Kéo sợi dùng để chế tạo thỏi, ống, sợi thép kim loại màu - Kéo sợi dùng gia công tinh bề mặt ống cán có mối hàn số công việc khác 3 P P Đào Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấpb¸ch Độ -Kết Nối ZALO : 0862 469 468 Trờng đại học 4khoa a) b) 21 Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Khi kéo sợi, phôi (1) đợc kéo qua khuôn kéo (2) với lỗ hình có tiết diện nhỏ tiết diện phôi kim loại biên dạng theo yêu cầu, tạo thành sản phẩm (3) Đối với kéo ống, khuôn kéo (2) tạo hình mặt ống lỗ đợc sửa ®óng ®−êng kÝnh nhê lâi (4) ®Ỉt ë 3.2.2 Quá trình kéo sợi Tùy theo loại kim loại, hình dáng lỗ khuôn, lần kéo tiết diện giảm xuống 15% ữ 35% Tỷ lệ đờng kÝnh tr−íc vµ sau kÐo gäi lµ hƯ sè kÐo K= dµi: d0 σ = 1+ d1 P(1 + f cot g ) do, d1- đờng kính sợi trớc sau kéo (mm) - giới hạn bền kim loại (N/mm2); - góc nghiêng lổ khuôn p - áp lực khuôn ép lên kim loại (N/mm ) f - hệ số ma sát Kéo sợi kéo qua nhiều lỗ khuôn kéo tỷ số đờng kính phôi đờng kính sản phẩm vợt hệ số kéo cho phép Số lợt kéo đợc tính toán nh sau: d1 = kn = d0 d d d d ; d = = 02 ; d n = n −1 = 0n k k k k k lg d − lg d n d0 ⇒ n lg k = lg d − lg d n ; ta cã: n = dn lg k Lùc kÐo sợi phải đảm bảo:- Đủ lớn để thắng lực ma sát kim loại thành khuôn, đồng thời để kim lo¹i biÕn d¹ng - øng st t¹i tiÕt diƯn đà khỏi khuôn phải nhỏ giới hạn bền cho phép vật liệu không sợi bị đứt Lực kéo sợi xác định: P = σ F1 lg F0 (1 + f cot gα ) F1 (N) σ - Giíi h¹n bỊn cđa kim loại lấy bằnh trị số trung bình giới hạn bền cđa vËt liƯu tr−íc vµ sau kÐo F0, F1 - tiÕt diƯn tr−íc vµ sau kÐo (mm2); f - hệ số ma sát khuôn vật liệu Kéo sợi dùng để chế tạo thỏi, ống, sợi thép kim loại màu có đờng kính từ vài mm đến vài chục mm Kéo sợi dùng gia công tinh bề mặt ống cán có mối hàn số công việc khác 3.2.3.Dụng cụ thiết bị kéo sợi a/ Khuôn kéo: o To & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấpb¸ch Độ -Kết Ni ZALO : 0862 469 468 Trờng đại học khoa 22 Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Khu«n kéo sợi gồm khuôn (1) đế khuôn (2), biên dạng lỗ hình khuôn gồm phần: đoạn côn (I) phần làm việc khuôn có góc côn = 24oữ360 (thờng dùng 260), đoạn côn vào (II) có góc côn 90o nơi để phôi vào chứa chất bôi trơn, đoạn thẳng (III) có tác dụng định kính đoạn côn thoát phôi (IV) có góc côn 600 để sợi dể dàng không bị xớc Vật liệu chế tạo khuôn thép bon dụng cụ, thép hợp kim hợp kim cứng, thờng dùng loại sau: CD80, CD100, CD130, 30CrTiSiMo, Cr5Mo β II I IV III Khu«n kÐo 1) Khuôn 2) Đế khuôn b/ Máy kéo sợi Máy kéo sợi có nhiều loại, vào phơng pháp kéo chia làm loại: máy kéo thẳng hay máy kéo có tang cuộn Cũng đợc phân loại theo số lợng khuôn kéo, số sợi đợc kéo đồng thời Máy kéo thẳng dùng kéo sợi ống có đờng kính lớn cuộn đợc ( = 6ữ10 mm lớn hơn) Lực kéo máy từ 0,2ữ75 tấn, tốc độ kéo 15ữ45 m/ph tuỳ kết cấu máy kéo hoăc sản phẩm lúc Để tạo chuyển động thẳng dùng xích, vít êcu, bánh răng, dầu ép v.v Trên hình sau trình bày máy kéo sợi xích sợi đợc kẹp chặt nhờ cấu kẹp (3), đợc kéo nhờ hai xích kÐo (4) nèi chun ®éng víi hƯ thèng dÉn ®éng H.3.12 Sơ đồ máy kéo sợi kéo thẳng 1) Kim loại 2) Khuôn kéo 3) Cơ cấu kéo 4) Xích kéo Máy kéo sợi có tang cuộn dùng kéo sợi dài cuộn tròn đợc Trên máy kéo khuôn (a) dùng kéo sợi thỏi có = 6ữ10 mm tang kéo (5) quay, sợi đợc kéo qua khuôn (2) đồng thời cuộn thành cuộn Theo tốc độ kéo, tang cấp sợi (1) liên tục quay theo để cấp cho khuôn kéo Trên máy kéo nhiều khuôn (b), sợi đợc kéo lần lợt qua số khuôn (5 đến 19 khuôn) nhờ tang kéo trung gian (4), ròng rọc căng sợi (3) nên trình kéo không xẩy tợng trợt Máy kéo sợi nhiều khuôn kéo có trợt (c) khuôn kéo có tiết diện giảm dần khuôn kéo lăn (3) Sự quay trống (5) đồng thời tạo nên tổng lực kéo khuôn o Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấpb¸ch -Kt Ni ZALO : 0862 469 468 Trờng đại học khoa 23 Giáo trình: Các phơng pháp gia công biÕn d¹ng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com a 4 b c H.3.13 M¸y kÐo có tang cuộn a-Máy kéo khuôn; b- Máy kéo nhiều khuôn không trợt c- Máy kéo nhiều khuôn có trợt 3.3 ép kim loại 3.3.1 Nguyên lý chung Ep phơng pháp chế tạo sản phẩm kim loại cách đẩy kim loại chứa buồng ép kín hình trụ, dới tác dụng chày ép kim loại biến dạng qua lỗ khuôn ép có tiết diện giống tiết diện ngang chi tiết Trên hình sau trình bày nguyên lý số phơng pháp ép kim loại: a) b) H.3.14 S¬ đồ nguyên lý ép kim loại c) 4 a, b) Ðp sỵi, b) ép ống 1) Pistông 2) Xi lanh 3) Kim loại 4) Khuôn éo 5) Lõi tạo lỗ gời ta tiến hành phơng pháp ép thuận Khi Ðp thanh, thái nng−êi Ðp nghÞch Víi Ðp thn (a), pistông (1) ép, kim loại xi lanh (2) bị ép qua lỗ hình khuôn ép (4) chuyển động chiều chuyển động pistông ép Với ép nghịch (b), pistông (1) ép, kim loại xi lanh (2) bị ép qua lỗ hình Đào Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấpb¸ch Độ -Kết Nối ZALO : 0862 469 468 Tr−êng đại học khoa 24 Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com khuôn ép (4) chuyển động ngợc chiều chuyển động pistông ép Với ép thuận kết cấu đơn giản, nhng lực ép lớn ma sát kim loại thành xi lanh làm tăng lực ép cần thiết, đồng thời phần kim loại xi lanh ép hết lớn (10ữ12%) ép nghịch lực ép thấp hơn, lợng kim loại lại xi lanh (6ữ8%), nhng kết cấu ép phức tạp Sơ đồ hình (c) trình bày nguyên lý ép ống, lỗ ống đợc tạo thành nhờ lõi (5) Phôi ép có lỗ rỗng để đặt lõi (5), pistông (1) ép, kim loại bị đẩy qua khe hở lỗ hình khuôn (4) lõi tạo thành ống Hệ số ép: à= S0 S1 Trong S0, S1 tiết diện phôi trớc sau ép, thông thờng = 8ữ50 3.3.2 Khuôn ép: Về kết cấu, khuôn ép có ba dạng: hình côn (a), hình phễu (b) hình trụ (c) a b c H.3.15 Kết cấu khuôn ép Khuôn ép dạng hình côn, có góc côn thành bên từ 20ữ30o, chiều dài đoạn hình trụ từ 5ữ8 mm, đợc sử dụng nhiều kết cấu tơng đối đơn giản Kết cấu hình phểu, kim loại biến dạng nhng gia công khó khăn, kết cấu hình trụ dễ gia công nhng kim loại biến dạng qua khuôn khó Vật liệu chế tạo khuôn thép hợp kim chứa W, V, Mo, Cr v.v hợp kim cứng 3.3.3 Đặc điểm ứng dụng ép phơng pháp sản xuất thỏi có tiết diện định hình có suất cao, độ xác độ nhẵn bề mặt cao, qua trình ép, kim loại chủ yếu chịu ứng suất nén nên tính dẻo tăng, ép đợc sản phẩm có tiết diện ngang phức tạp Nhợc điểm phơng pháp kết cấu ép phức tạp, khuôn ép yêu cầu chống mòn cao Phơng pháp đợc ứng dụng rộng rÃi để để chế tạo thỏi kim loại màu có đờng kính từ 5ữ200 mm, ống có đờng kính đến 800 mm, chiều dày từ 1,5ữ8 mm số prôfin kh¸c Đào Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấpb¸ch Độ -Kết Nối ZALO : 0862 469 468 Trờng đại học khoa 25 Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com 3.4 RÌn tù 3.4.1 Thùc chÊt, đặc điểm dụng cụ rèn tự Rèn tự phơng pháp gia công áp lực mà kim loại biến dạng không bị khống chế mặt khác bề mặt tiếp xúc phôi kim loại với dụng cụ gia công (búa đe) Dới tác động lực P búa (1) gây phản lực N từ đe (3), khối kim loại (2) biến dạng, biến dạng bị khống chế hai mặt dới, mặt xung quanh hoµn toµn tù P N H.3.16 Sơ đồ rèn tự a/ Đặc điểm - Độ xác, độ bóng bề mặt chi tiết không cao Năng suất thấp - Chất lợng tính chất kim loại phần chi tiết khó đảm bảo giống nên gia công chi tiết đơn giản hay bề mặt không định hình - Chất lợng sản phẩm phụ thuộc vào tay nghề công nhân - Thiết bị dụng cụ rèn tự đơn giản - Rèn tự đợc dùng rộng rÃi sản xuất đơn hay hàng loạt nhỏ Chđ u dïng cho sưa ch÷a, thay thÕ b/ Dơng cụ Nhóm 1: Là dụng cụ công nghệ nh loại đe, búa, bàn là, bàn tóp, sấn, chặt, mủi đột Nhóm 2: Là dụng cụ kẹp chặt nh loại kềm, êtô cấu kẹp chặt khác Nhóm 3: Là dụng cụ kiểm tra đo lờng: êke, thớc cặp (đo đo ngoài, đo chiều sâu, loại compa 3.4.2 Thiết bÞ rÌn tù ThiÕt bÞ rÌn tù bao gồm: Thiết bị gây lực, thiết bị nung, máy cắt phôi, máy nắn thẳng, máy vận chuyển.v.v Rèn tự tiến hành tay máy Rèn tay chủ yếu dùng sản xuất sửa chữa, phân xởng khí chủ yếu rèn m¸y Đào Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kết Nối ZALO : 0862 469 468 Trờng đại học bách khoa 26 Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Theo đặc tính tác dụng lực, máy dùng để rèn tự đợc chia ra: máy tác dụng lực va đập (máy búa), máy tác dụng lực tĩnh (máy ép) Trong đó, máy búa thiết bị đợc sử dụng nhiều Hình sau trình bày sơ đồ máy búa Máy bóa h¬i cã hai xi lanh, mét xi lanh khÝ (5) xi lanh búa (9) Giữa hai xi lanh có van phân phối khí (7) để điều khiển sù cÊp khÝ nÐn tõ xi lanh nÐn sang xi lanh đầu búa 10 11 12 13 14 H.3.17 Sơ đồ nguyên lý máy búa 1- Động điện 2- Bộ truyền đai 3- Trục khuỷu 4- Tay biên 5- Xi lanh ép 6-Pistông ép 7- Van phân phối khí 8- Pistông búa 9- Xi lanh búa 10- Đe 11- Đe dới 12- gối đỡ đe 13-Bệ đe 14- bàn đạp điều khiển Nguyên lý làm việc máy búa: Động truyền động cho trục khuỷu qua truyền đai Thông qua biên truyền động làm cho pittông ép chuyển động tịnh tiến tạo khí ép buồng buồng dới xi lanh bóa T theo vÞ trÝ cđa bàn đạp điều khiển 14 mà hệ thống van phân phối khí tạo đờng dẫn khí khác nhau, làm cho pittông búa có gắn thân pittông búa đe 10 chuyển động hay đứng yên xi lanh búa Đe dới 11 đợc lắp vào gối đỡ đe 12, chúng đợc giữ chặt bệ đe 13 Các phận máy búa hơi: Khối lợng phần rơi: Bao gồm khối lợng pittông búa, thân pittông búa đe Nó phần quan trọng tạo lợng đập búa Thờng dựa vào khối lợng phần rơi mà gọi tªn kiĨu bóa Êy VÝ dơ: BH-50, BH-150, 250, 350, 400, 500, 560, 750 1000 Pittông thân pittông: Đợc chế tạo thép tốt hay thép đúc Pittông có nhiều rÃnh vuông góc với trục để lắp secmăng khí dầu Thân pittông búa có phay mặt phẳng để chống xoay Xilanh búa: Chứa khí áp suất cao: 1,5ữ4 atmôtphe Theo phơng pháp tác dụng ép máy búa phân ra: o To & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kết Ni ZALO : 0862 469 468 Trờng đại học bách khoa 27 Giáo trình: Các phơng pháp gia công biến d¹ng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Máy búa tác dụng đơn loại máy búa mà xi lanh công tác có đờng dẫn khí áp suất cao vào buồng dới xi lanh để nâng đầu búa lên, hành trình xuống rơi tự khối lợng phần rơi, loại sử dụng Máy búa tác dụng kép có hành trình xuống trọng lợng khối lợng phần rơi chủ yếu áp suất khí nén buồng xi lanh tác dụng Loại máy có tốc độ đập nhanh, lợng đập lớn, dể điều chỉnh lợng đập buồng buồng dới xi lanh búa có lỗ thông với van phân phối khí đợc bố trí cách mặt đáy khoảng để tạo lớp khí đệm không cho mặt pittông đập vào mặt đáy xi lanh Cũng lớp khí đệm mà phải đặt van chiều đờng khí mồi điểm chết pittông Van phân phối khí: Điều khiển trạng thái làm việc máy điều chỉnh lợng búa đập: - Trạng thái chạy không tải - Trạng thái búa đập liên tục: Chu kỳ đập búa: 210ữ95 lần/phút - Trạng thái búa treo - Trạng thái búa làm việc nhát - Trạng thái búa ép: ngợc với trạng thái búa treo Xilanh pittông khí: Cấu tạo giống nh xilanh búa song thể tích làm việc lớn điểm chết pittông khí, buồng xilanh thông với khí trời Thân pittông có lổ ắc để lắp chốt với biên truyền động Hệ thống truyền dẫn: Từ môtơ đến tay biên máy lớn qua hộp giảm tốc bình thờng qua truyền đai Thân máy: Là phận định độ cứng vững máy, đợc chế tạo gang Máy búa có loại thân loại hai thân Bệ đe, đe trên, đe dới: Bệ đe có khối lợng lớn (gấp 8ữ30 khối lợng phần rơi) Ngoài máy búa thực tế sử dụng loại máy sau rèn tự do: Máy búa nớc- không khí ép rèn tự do, Máy búa ma sát kiểu ván gỗ, Máy búa lò xo 3.4.3 Những nguyên công rèn tự Công nghệ rèn tự sản phẩm thờng bao gồm nhiều nguyên công khác Tuỳ theo yêu cầu kỹ thuật, hình dáng chi tiết gia công dạng phôi ban đầu mà lựa chọn nguyên công thứ tự tiến hành khác a/ nguyên công Vuốt Nguyên công làm giảm tiết diện ngang tăng chiều dài phôi rèn Dùng để rèn chi tiết dạng trục, ống, dát mỏng hay chuẩn bị cho nguyên công nh đột lỗ, xoắn, uốn Thông thờng vuốt dùng búa phẳng, nhng cần vuốt với suất caoohơn dùng búa có dạng hình chữ V cung tròn To & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kết Nối ZALO : 0862 469 468 Trờng đại học bách khoa 28 Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Ph−¬ng pháp di chuyển phôi: ã Lật phôi qua lại theo góc 900 hay 1800đồng thời đẩy phần phôi theo chiều trục sau nhát đập (a) Cách thuận tay suất cao Song kim loại biến dạng không đều, Bề mặt tiếp xúc với đe nguội nhanh • Quay ph«i mét gãc 900 hay 600 theo chiỊu xoắn ốc (b) Cách không thuận tay, yêu cầu trình độ tay nghề cao, song khắc phục đợc khuyết điểm phơng pháp 6 10 a b H.3.18 Các phơng pháp di chuyển phôi Cần đảm bảo thông số kỹ thuật hợp lý: Kích thớc chi tiết ban đầu b0,h0; kích thớc sau vuốt b, h; kích thớc đe L, B s - gäi lµ b−íc vt c b0 b ∆h h0 s h L B H.3.19 Sơ đồ vuốt ã Để tranh tật gấp nếp cho sản phẩm thì: s > h cần đảm bảo b0 ữ 2,5 Để tăng suất vuốt thì: s l Ap lực đơn vị trung bình vuốt: 3b s µs ⎞ µ s⎞ ⎛ ⎛ K = σ ch ⎜ + * ⎟ Khi s = b th×: K = σ ch ⎜ + * ⎟ ⎝ 6b h⎠ ⎝ h⎠ Trong tr−êng hỵp vuốt đe tròn đờng kính d, chiều dài rÃnh l0 áp lực đơn vị trung bình là: l0 ⎞ ⎛ K = σ ch ⎜ + * * d Công biến dạng đợc xác định: A = K V (ln h0 − ln h) (N.m) Đào Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kết Nối ZALO : 0862 469 468 Trờng đại học bách khoa 30 Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Năng lợng va đập yêu cầu cho biến dạng: E= A (N.m); η = 0,8 - hiƯu st va ®Ëp Träng lợng rơi máy búa: G= E g (N) v2 g - gia tèc träng tr−êng lÊy g = 9,81 m/s v - vận tốc rơi đầu búa lúc đập v = 6ữ8 m/s b/ Nguyên công chồn Là nguyên công nhằm tăng tiết diện ngang giảm chiều cao phôi Nó thờng nguyên công chuẩn bị cho nguyên công nh đột lỗ, thay dạng thớ tổ chức kim loại, làm đầu, chuyển đổi kích thớc phôi Chồn toàn bộ: nung cà chiều dài phôi, chồn thờng xảy trờng hợp sau: Trờng hợp 1: h0 vật chồn có dạng hình trống (a) d0 Trờng hợp 2: h0 ữ 2,5 xảy tợng sau: d0 - Lực đập đủ lớn: vật chồn có dạng hình trống chồng khít lên (b) - Lực đập trung bình: hình trống kép không chồng khít lên (c) - Lực đập nhỏ nhanh: vật chồn có đầu loe (d) Tr−êng hỵp 3: h0 〉2,5 vËt chån dể bị cong, cần nắn thẳng chồn tiếp (đ) d0 d0 P P P P h0 b a c d đ H.3.22 Các trờng hợp chồn toàn Chồn cơc bé ChØ cÇn nung nãng vïng cÇn chån hay làm nguội nớc phần không cần chồn gia công Cũng nung nóng toàn gia công khuôn đệm thích hợp P P P P Đào Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kết Nối ZALO : 0862 469 468 Trờng đại học bách khoa 31 Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com áp lực đơn vị chồn P H D h Giả sử chồn phôi hình trơ cã ®−êng kÝnh D, chiỊu cao H, hƯ sè ma sát Sau tính toán ta có áp lực đơn vị trung bình chồn lấy đơn giản d/h 2: D K = σ ch ⎢1 + ⎥ ⎣ H⎦ C«ng biÕn dạng chồn Khi chồn vật thể hình trụ có độ cao x lực biến dạng cần thiết là: Px= k.Fx k - áp lực đơn vị trung bình; Fx- tiết diện vật chồn = V x Px x Nếu chồn xuống đoạn x công biến dạng cần thiết là: V ∆A = Px ( − ∆x ) = − k x x x (x lấy dấu âm chiều cao vật chồn giảm) Hoặc dA = kV dx Lấy tích phân ta đợc: A = kV ( ln H − ln h) x H - §é cao tr−íc chån, h - ®é cao sau chồn c/ Nguyên công Đột lỗ Đột lỗthông suốt: - Nếu chi tiết đột mỏng rộng không cần lật phôi trình đột Cần phải có vòng đệm để dể thoát phoi Nếu chiều dày vật đột lớn đột đến 70ữ80% chiều sâu lỗ, lật phôi 1800 để đột phần lại - Nếu lỗ đột sâu ( h > 2,5 ) hết mũi đột ta dùng trụ đệm để đột đến d chiều sâu yêu cầu - Nếu lỗ đột có đờng kính lớn (D>50ữ100mm) nên dùng mũi đột rỗng ®Ĩ gi¶m lùc ®ét p Bóa p Mịi ®ét Đào Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp -Kt Ni ZALO : 0862 469 468 Vòng đệm khoa Trờng đại học bách 32 Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Đột lỗ không thông: Đợc coi nh giai đoạn đầu đột lỗ thông, song để biết đợc chiều sâu lỗ đà đột mũi đột trụ đệm phải đợc khắc dấu không dùng đợc mủi đột rỗng Nếu lỗ đột lớn trớc hÕt dïng mịi ®ét nhá ®Ĩ ®ét, sau ®ã dïng mũi đột lớn dần đờng kính yêu cầu Vì biến dạng đột lỗ không thông khó khăn lu ý: - Lỡi cắt mũi đột phải phẳng, sắc đều, có độ cứng cao nằm mặt phẳng vuông góc với trục tâm - Lực đập búa phải phân bố phải vuông góc với đờng tâm trục - Khi đột đến 10ữ30mm nhấc mũi đột lên cho chÊt chèng dÝnh vµo (bét than, bét grafit ) đột tiếp áp lực đơn vị đột Khi ®ét hë (a) d - ®−êng kÝnh mđi ®ét; D - đờng kính vật gia công h- độ dày lại không đột Ap lực đơn vị trung bình lµ: D⎞ µd ⎛ K = σ ch ⎜ + + ln ⎟ ⎝ 3h D d b/ d a/ l h h d⎠ Khi ®ét kÝn (b): Đặt A =D/d Khi d/h 6, áp lực đơn vị trung bình là: A2 K = ch ⎢2 + (1 + A ) ln ⎥ A − 1⎦ ⎣ Khi d/h > th× áp lực đơn vị trung bình: d A2 K = σ ch ⎢1 + + (1 + A ) ln ⎥ A − 1⎦ ⎣ 6h Ngoài số nguyên công khác nh: Xoắn, Uốn, Hàn rèn, Chặt, Dịch trợt v.v 3.4.3 Thiết kế vật rèn tự Quá trình chế tạo vật rèn tự tuỳ thuộc vào yếu tố: hình dáng, kích thớc, độ phức tạp chi tiết gia công, dạng sản xuất, yêu cầu độ xác trình độ lành nghề công nhân Khi thiết kế có nhiều phơng án khác nhng nói chung theo bớc sau: o To & Cung cp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kết Nối ZALO : 0862 469 468 Trờng đại học bách khoa 33 Giáo trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com a/ Lùa chọn kết cấu hình dáng kết cấu hợp lý vật rèn - Nên tránh thiết kế vật rèn tự có mặt côn hình chêm - Tránh vật rèn có mặt hình trụ giao nên nên nên không nên không nên không nên - Nên tránh bề mặt có nhiều bậc đợc đa phần nhỏ phía Tránh thiết kế vật rèn có gân mỏng nên không nên không nên nên không nên - Không nên thiết kế mặt bích có gờ lồi låi n»m ë phÇn cđa chi tiÕt - Nếu vật đúc phức tạp tách chúng nhiều vật rèn đơn giản để rèn sau nối chúng lại Hoặc vật rèn đơn giản ghép nhiều vật rèn thành gia công sau tách chúng b/ Thành lập vẽ vật rèn: Căn vào vẽ chi tiết yêu cầu kỹ thuật vẽ, ngời thiết kế công nghệ tiến hành lập vẽ vật rèn gồm bớc sau: - Xác định lợng d gia công cơ: lợng d gia công lợng d cần thiết để gia công cắt gọt sau rèn Căn yêu cầu chất lợng bề mặt, kích thớc, khối lợng phôi, tính chất vật liệu, phơng pháp gia công, độ xác đồ gá máy tra lợng d theo sổ tay Trong trờng hợp đơn giản tính theo công thức kinh nghiệm: Khi rèn máy búa, lấy: + Lợng d theo đờng kính hay chiều dµy D: δ = 0,06D + 0,0017L + 2,8 mm + Lợng d theo chiều dài L: = 0,08D + 0,002L + 10 mm Khi rèn máy ép: + Lợng d theo đờng kính hay chiều dày D: δ = 0,06D + 0,002L + 2,3 mm Đào Tạo & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kt Ni ZALO : 0862 469 468 Trờng đại học bách khoa 34 Giáo trình: Các phơng pháp gia công biÕn d¹ng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com + Lợng d theo chiều dài L: = 0,05D + 0,05L + 26 mm Trên sở kích thớc chi tiết lợng d gia công ta xác định đợc kích thớc danh nghĩa vật rèn - Xác định dung sai rèn () : Dung sai rèn sai lệch kích thớc thực tế kích thớc danh nghĩa vật rèn Căn vào kích thớc, khối lợng vật rèn, trị số lợng d, trình độ tay nghề công nhân, chất lợng độ xác dụng cụ độ gá, yêu cầu độ xác chi tiết phơng pháp gia công để chọn dung sai rèn theo sổ tay công nghệ tính theo công thức kinh nghiệm - Xác định lợng thừa: Lợng d thêm vào để đơn giản hoá kết cấu vật rèn, tạo điều kiện thuận lợi cho công nghệ rèn Thông thờng lợng thêm đợc đa vào để lấp đầy lỗ nhỏ, rÃnh hẹp - VÏ b¶n vÏ vËt rÌn: B¶n vÏ vËt rèn thể lợng d gia công cơ, lợng thêm, góc lợn, kích thớc danh nghĩa dung sai vật rèn Nét vẽ cách ghi kích thớc đợc quy ớc nh sau: ã Đờng bao vËt rÌn vÏ theo kÝch th−íc danh nghÜa cđa vËt rèn nét đậm (nét b) Bên phải kích thớc có ghi dung sai ã Hình dáng chi tiết vẽ nét liền mảnh (b/2) nét đứt Trờng hợp đà có vẽ chi tiết không cần phải vẽ hình dáng chi tiết 3 1- chi tiết; 2- lợng d; 3- lợng thừa Bản vÏ vËt rÌn 104 (95) 135±5 (120) 320±9 (290) • Kích thớc chi tiết viết ngoặc đơn đặt d−íi kÝch th−íc t−¬ng øng cđa vËt rÌn Theo quy định đơn vị đo kích thớc (mm), kích thớc vẽ ghi đơn vị ã Lợng thừa biểu diễn gạch chéo Ngoài cần phải ghi ký hiệu mác thép yêu cầu kỹ thuật Trờng hợp kết cấu vật rèn phức tạp ngời ta lập vẽ vật rèn riêng kèm theo vẽ chi tiết o To & Cung cấp Phần Mềm Kỹ Thuật Mọi Cấp Độ -Kt Ni ZALO : 0862 469 468 Trờng đại học b¸ch khoa 35 ... viÕt: ? ?1 −σ = (1. 11) (1. 12) σ ch ≈ 1, 15σ ch (1. 13) Trong tr−ỵt tinh = - mặt nghiêng ứng suÊt ph¸p b»ng 0, øng suÊt tiÕp α = 450: σmax= (? ?1 + σ3)/2 (1. 14) σ (1. 15) So s¸nh víi (1. 13) σ3 = - ? ?1: σ... trình: Các phơng pháp gia công biến dạng Simpo PDF Merge and Split Unregistered Version - http://www.simpopdf.com Ch−¬ng Khái niệm chung 1. 1 Thực chất đặc điểm 1. 1 .1 Thực chất Gia công biến dạng... thĨ viÕt: ? ?1 - σ3 = 2K = const = 1, 15ch (1. 16) Phơng trình dẻo (1. 16) quan trọng để giải toán GCBD Tính đến hớng ứng suất, phơng trình dẻo (1. 16) đợc viÕt: (±? ?1) - (±σ3) = 2K (1. 17) 1. 3 Mét sèCác phương pháp gia công biến dạng: Phần 1

36

5

0

THÔNG TIN TÀI LIỆU

Thông tin cơ bản

| Tiêu đề | Các Phương Pháp Gia Công Biến Dạng |

|---|---|

| Trường học | Trường Đại Học Bách Khoa |

| Thể loại | giáo trình |

| Định dạng | |

|---|---|

| Số trang | 36 |

| Dung lượng | 1,55 MB |

Nội dung

Ngày đăng: 30/09/2022, 15:16

HÌNH ẢNH LIÊN QUAN

TRÍCH ĐOẠN

TÀI LIỆU CÙNG NGƯỜI DÙNG

- Đang cập nhật ...

TÀI LIỆU LIÊN QUAN

-

67 1 0

-

67 2 0

-

67 6 0

-

31 4 0

-

36 5 0

-

104 5 0

-

66 8 0

-

144 177 0